| 俫俵俙亅俋俆侽侽倣倠嘦丏丂俀俇戜栚丂廋棟婰榐 |

| 暯惉侾俈擭俉寧俆擔摓拝丂丂丂丂俉寧侾係擔姰惉丂 |

| 拲堄丂偙偺俙俵俹偼傾乕僗儔僀儞偑晜偄偰偄傑偡 丂丂丂丂俙俵俹偺僔儍乕僔偵俽俹偺慄乮傾乕僗懁乯傗擖椡偺俼俠俙僾儔僌偺傾乕僗懁傕愙懕偟偰偼偄偗傑偣傫 丂丂丂丂俼俴亅俽俹偺傾乕僗慄傕愙懕乮嫟捠乯偟偰傕偄偗傑偣傫 丂丂丂丂枖丄俢俠乮directconnection乯擖椡偑壜擻偱偡偑丄愨懳偵巊梡偟側偄偙偲亖偙偙嶲徠 |

俙丏丂廋棟慜偺忬嫷

俢丏丂巊梡晹昳

俥丏丂廋棟旓丂丂侾俆俆丆侽侽侽墌 俽丏丂俫俬俿俙俠俫俬 俴倧亅俢丂俫俵俙亅俋俆侽侽倣倠嘦丂偺巇條乮儅僯傾儖傛傝乯 |

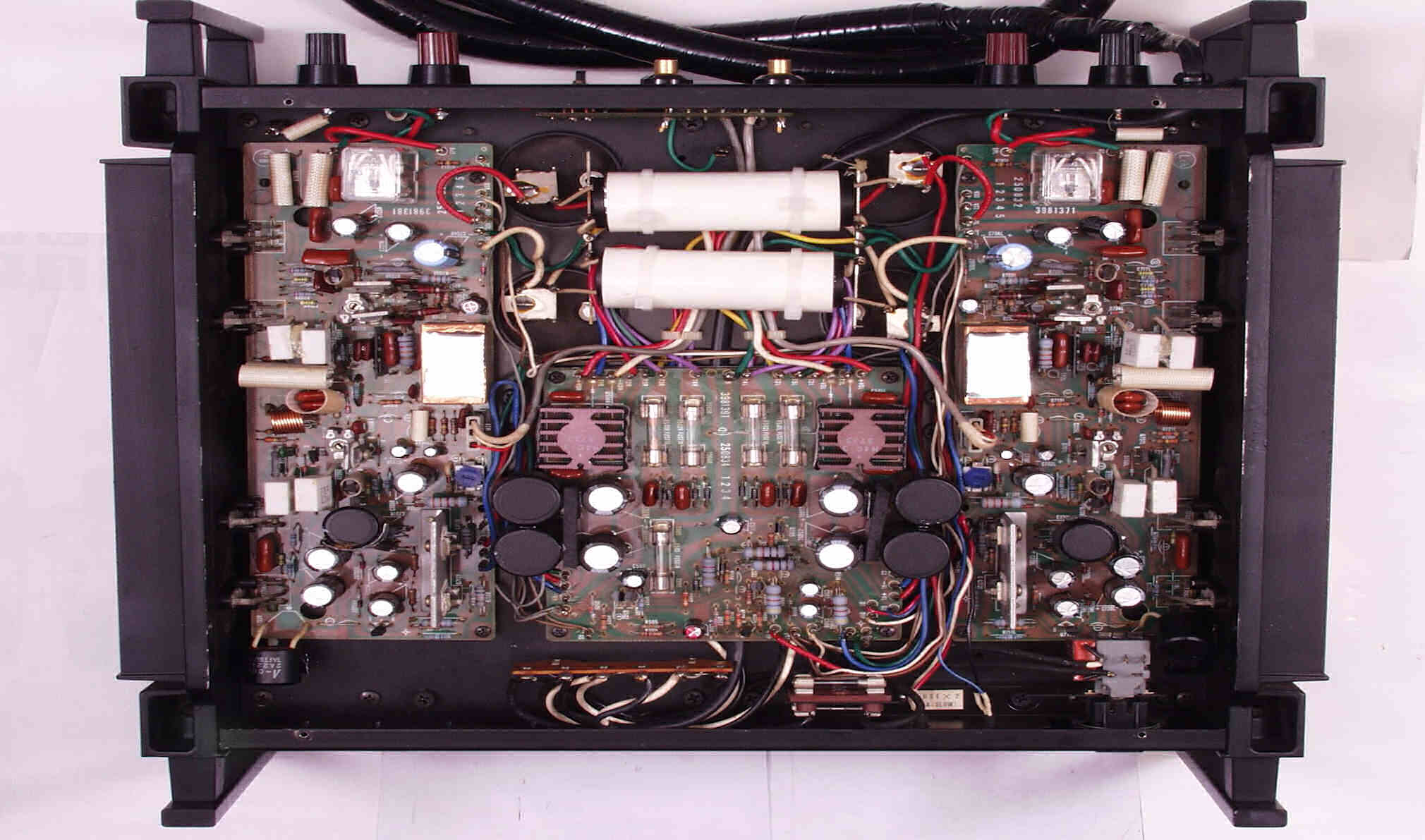

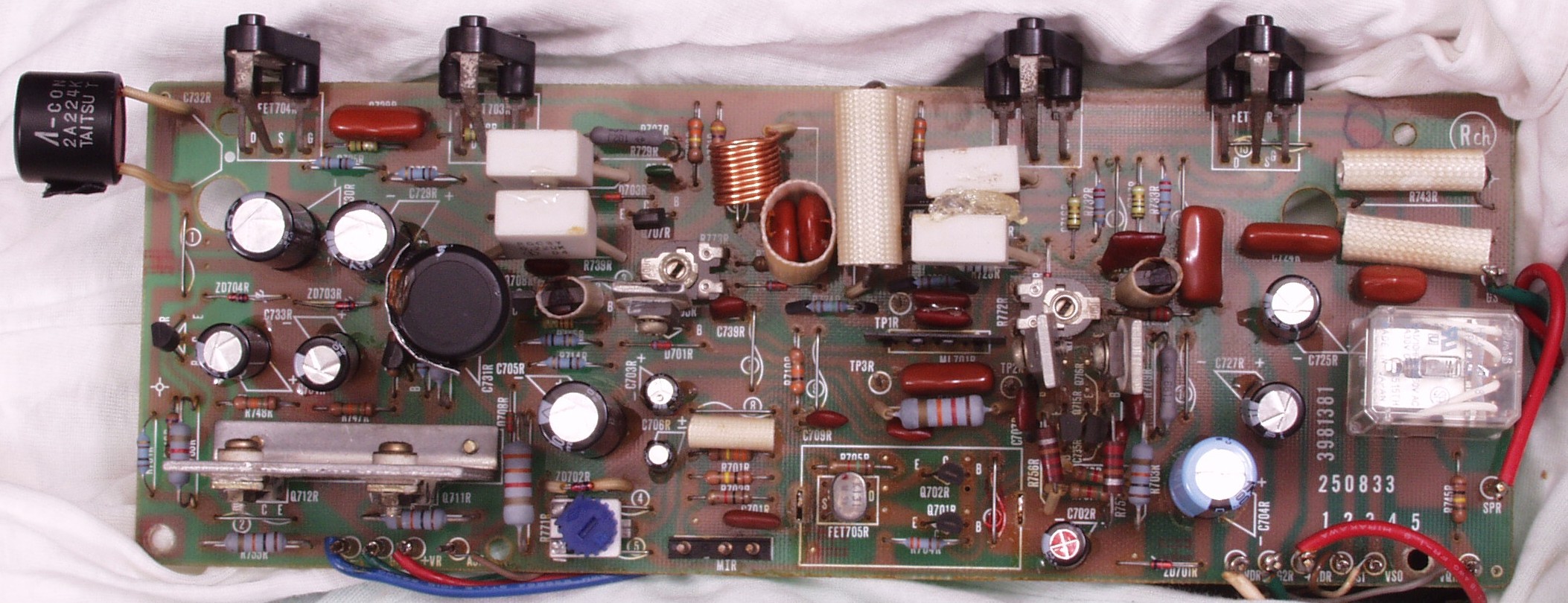

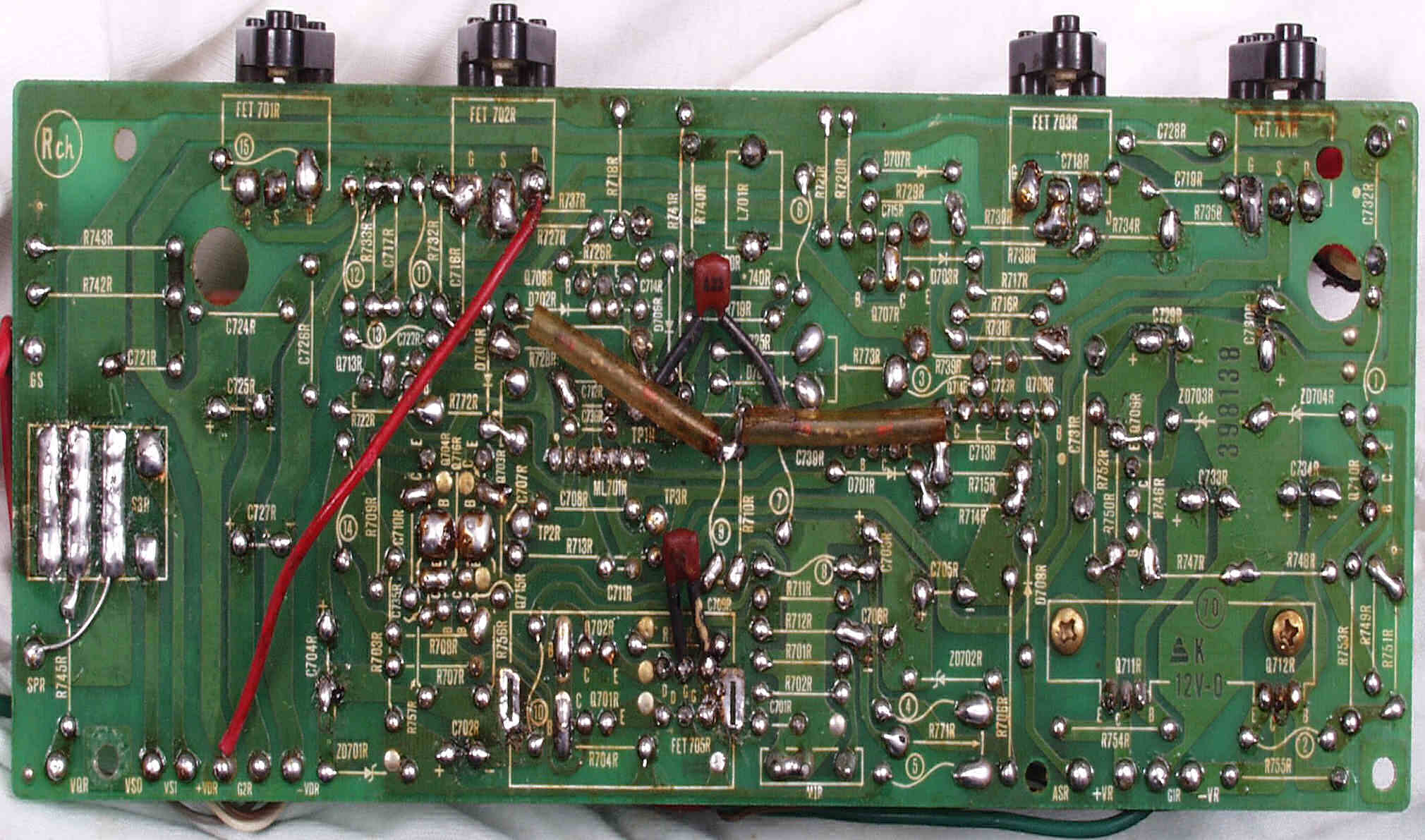

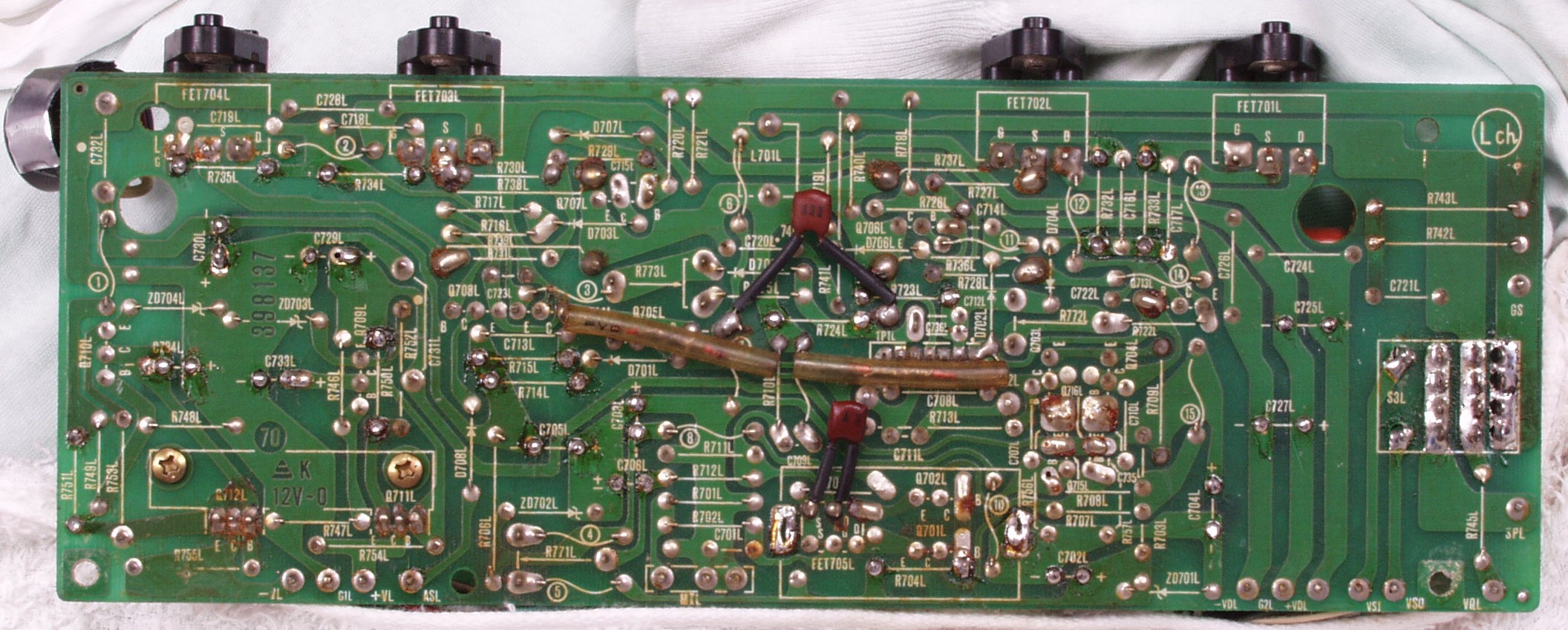

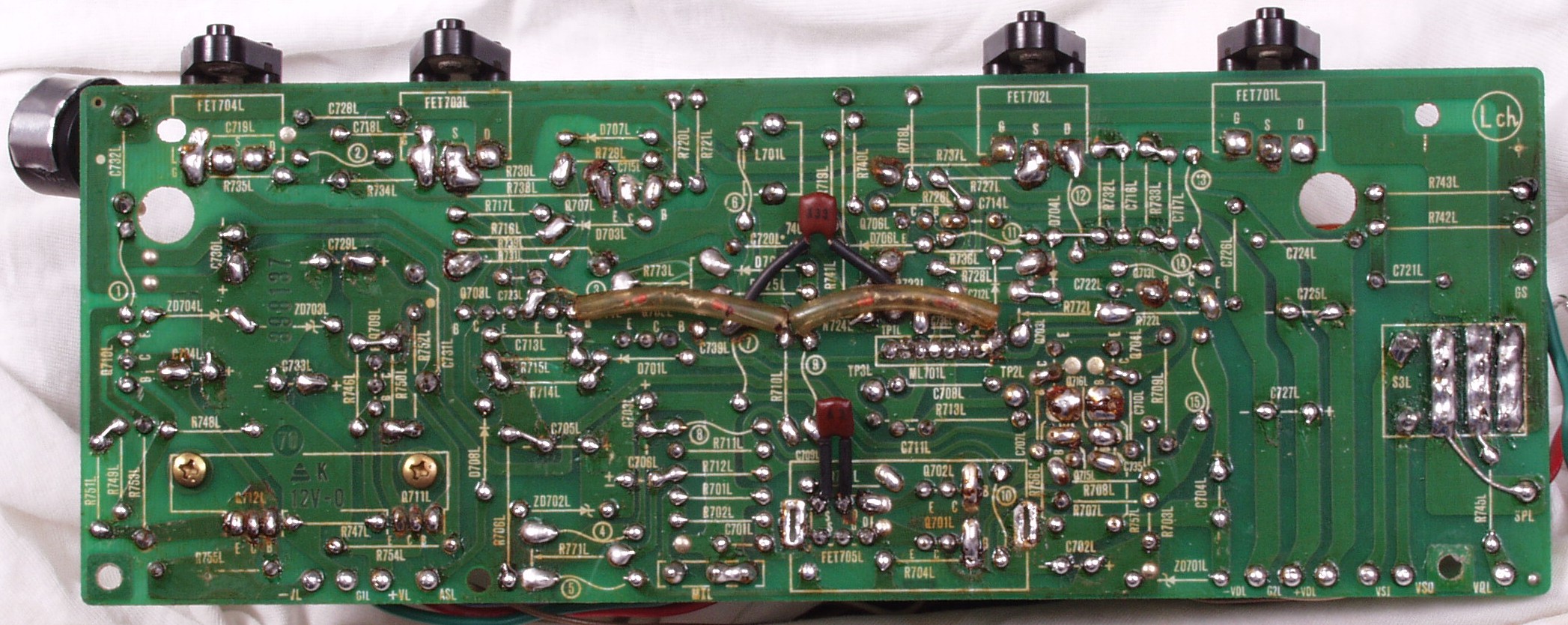

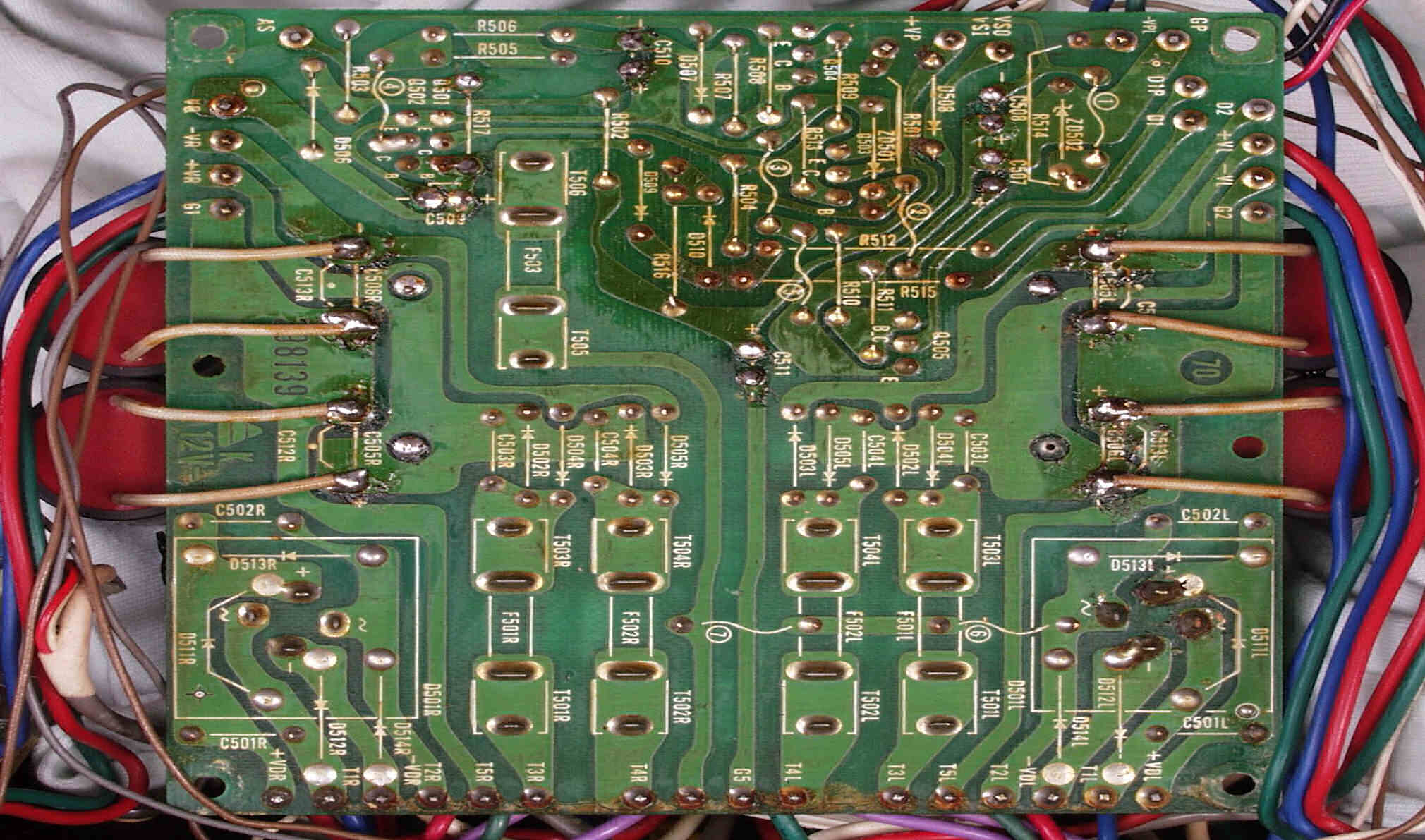

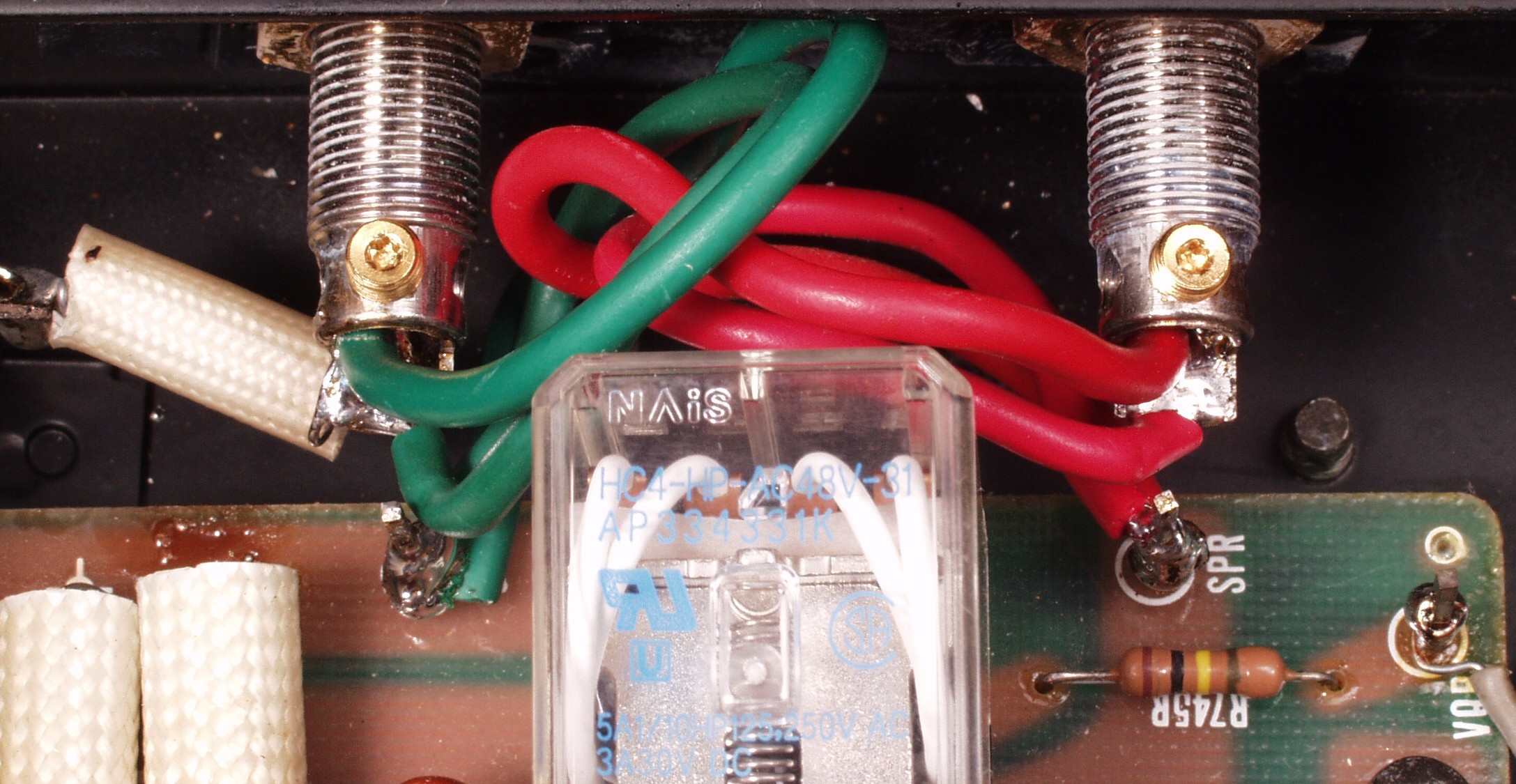

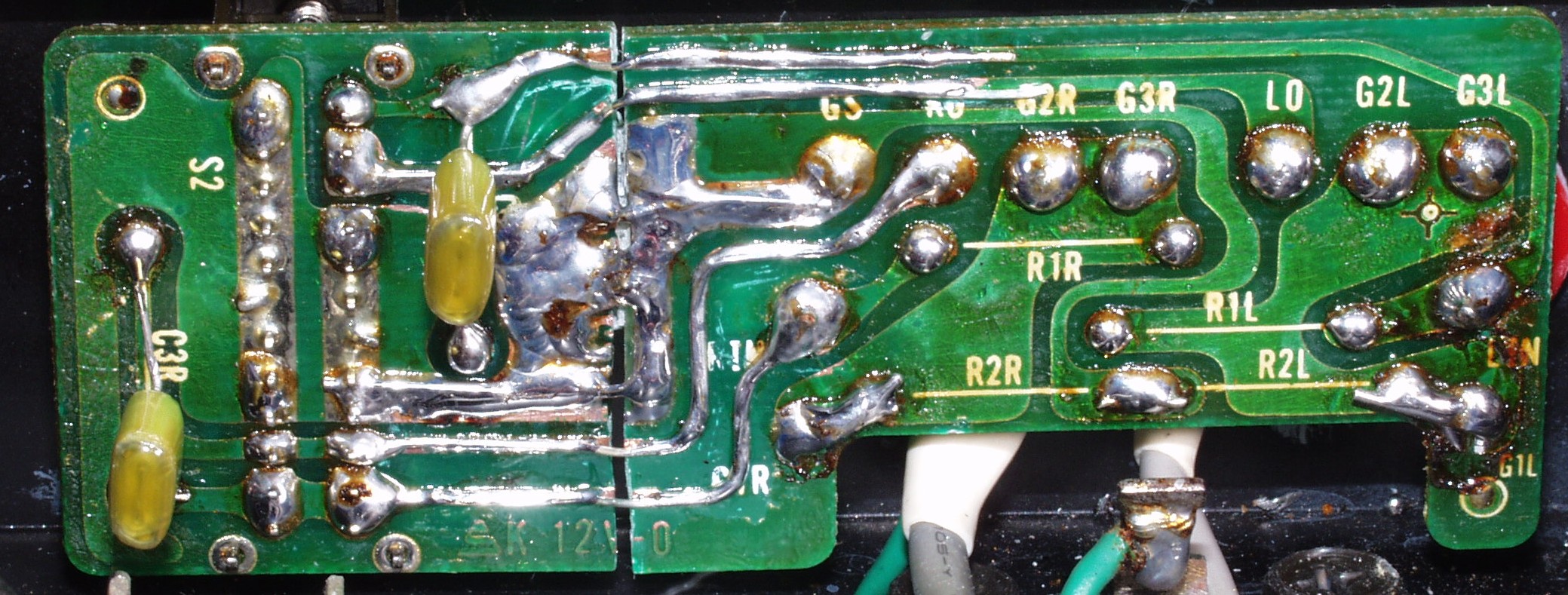

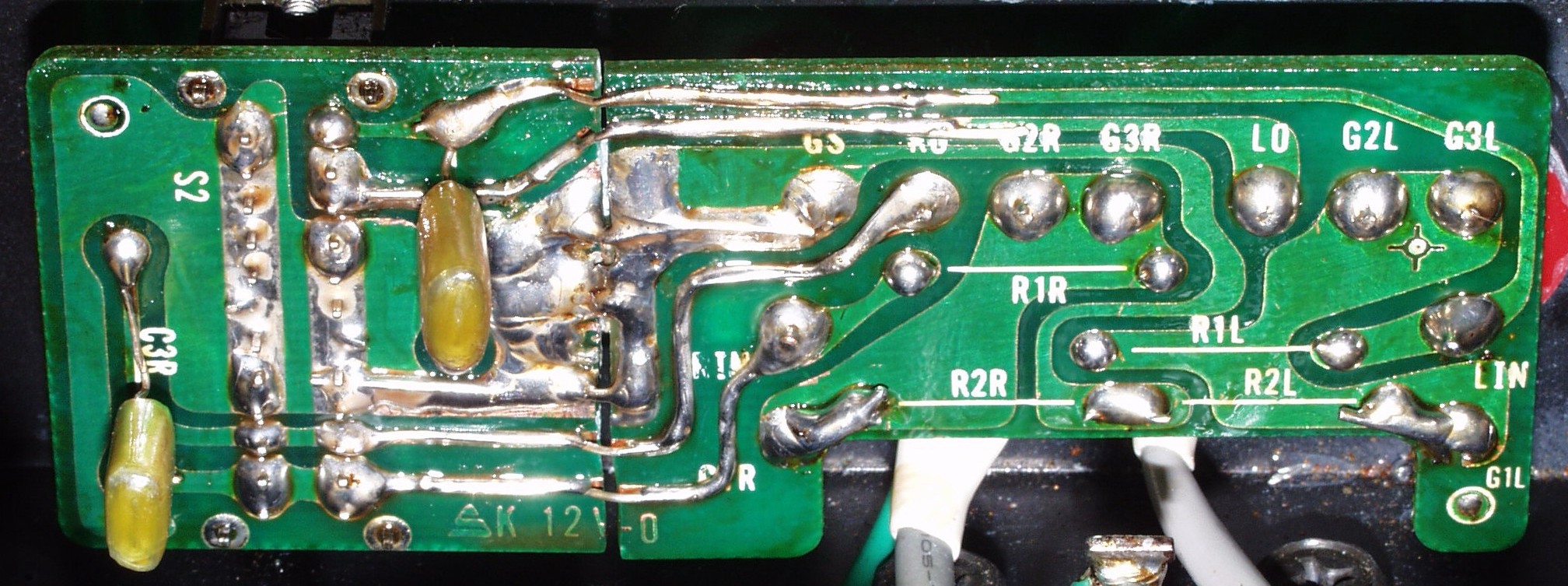

| 俙丏丂廋棟慜偺忬嫷 俙侾俙丏丂揰専拞丂奜懁丄壓偐傜尒傞 |

|

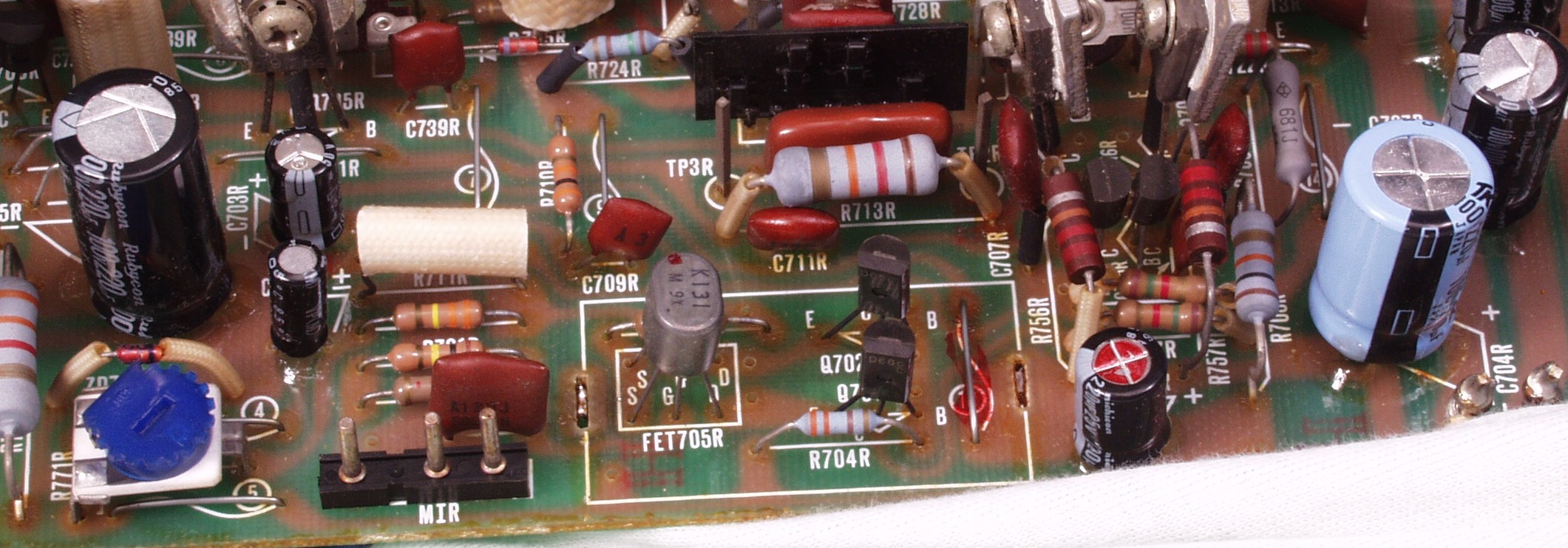

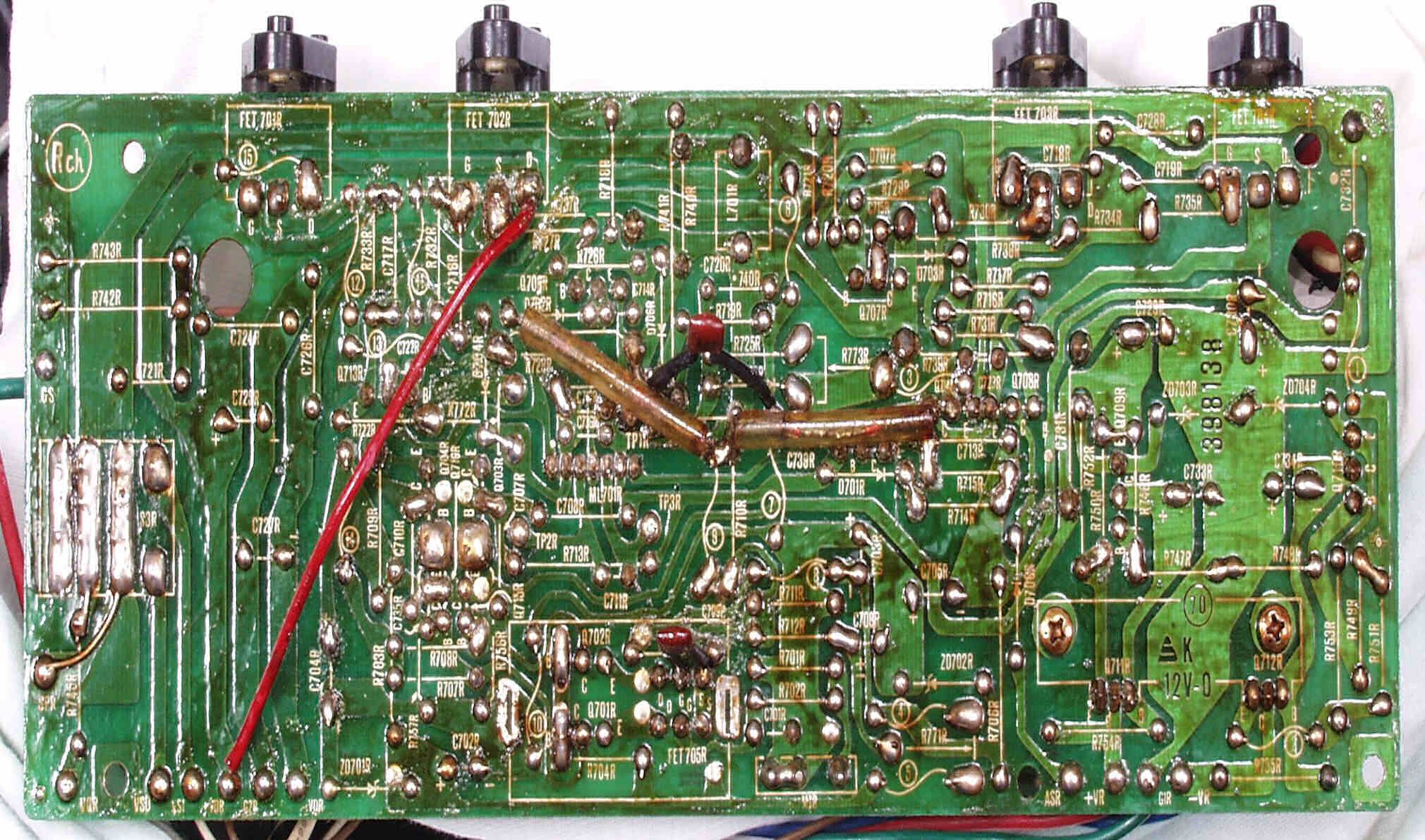

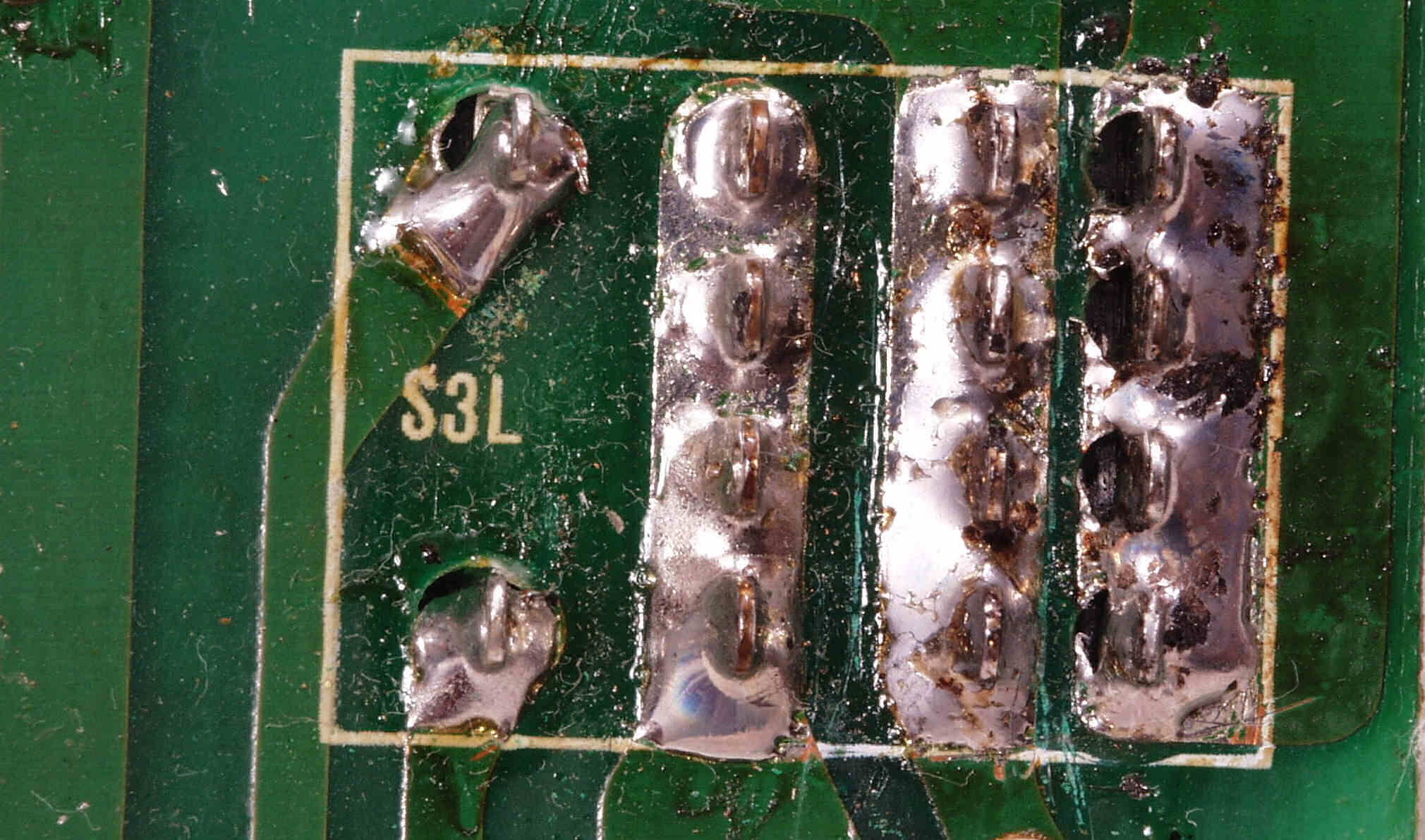

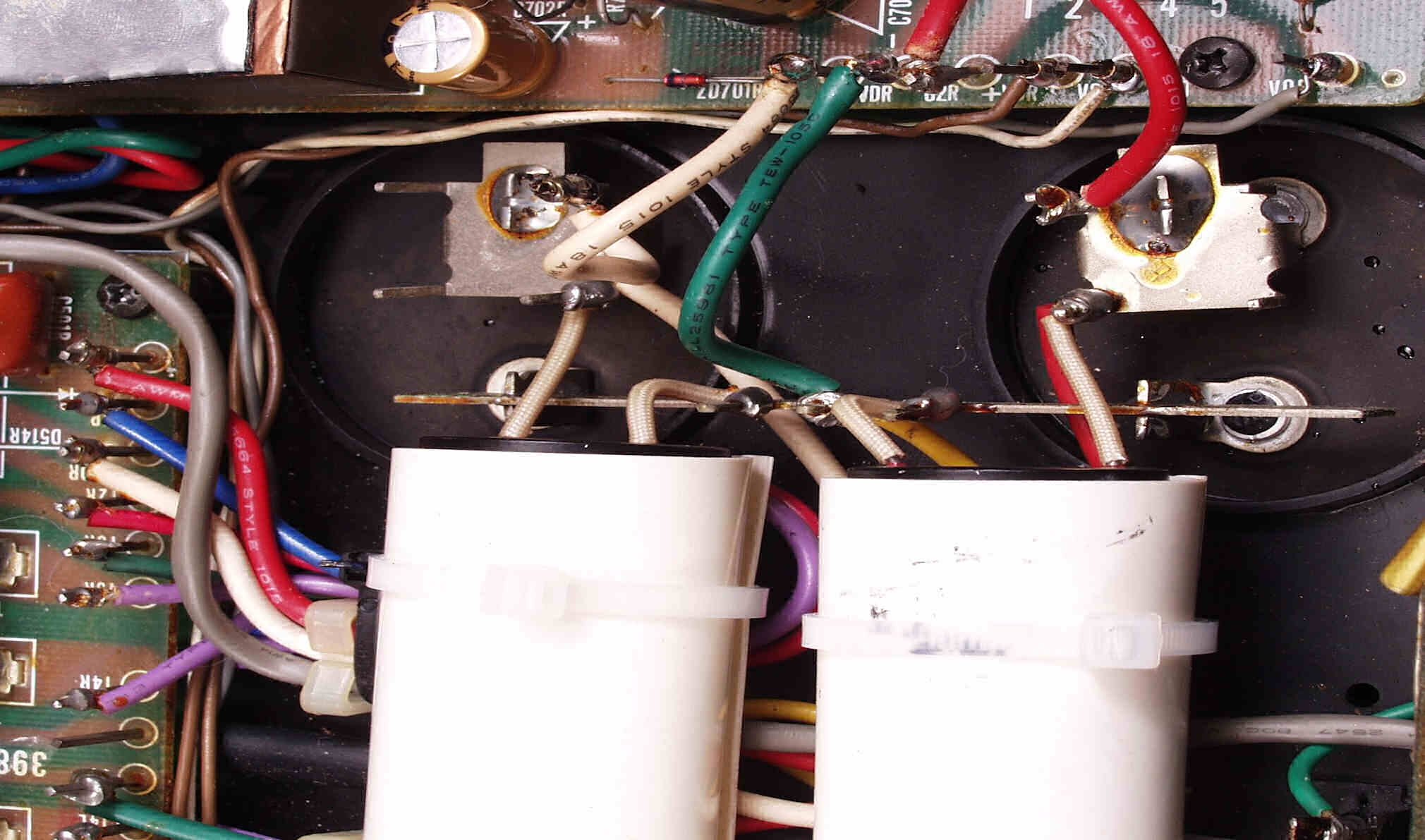

| 俙侾俛丏丂揰専拞丂墧偺懌 |

|

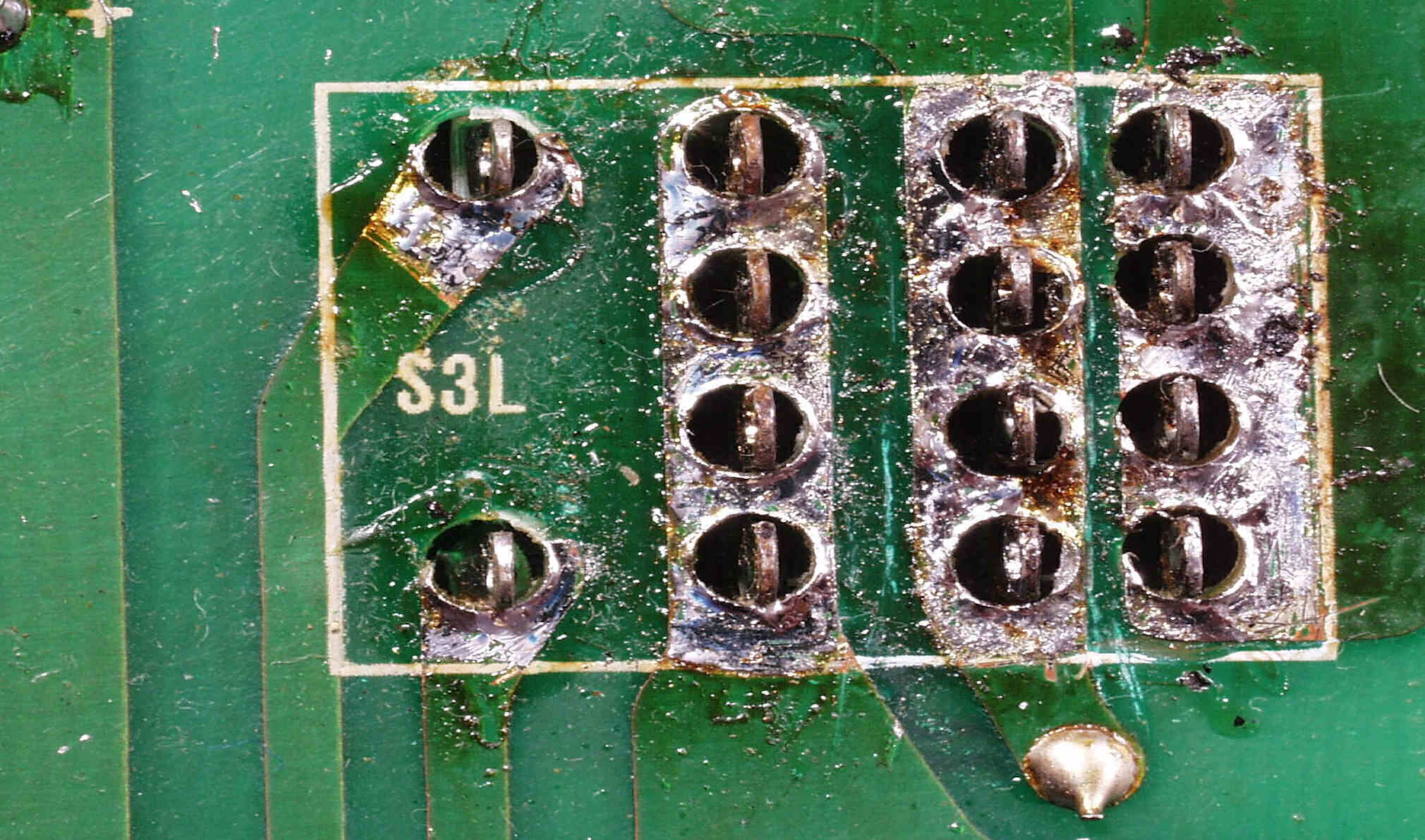

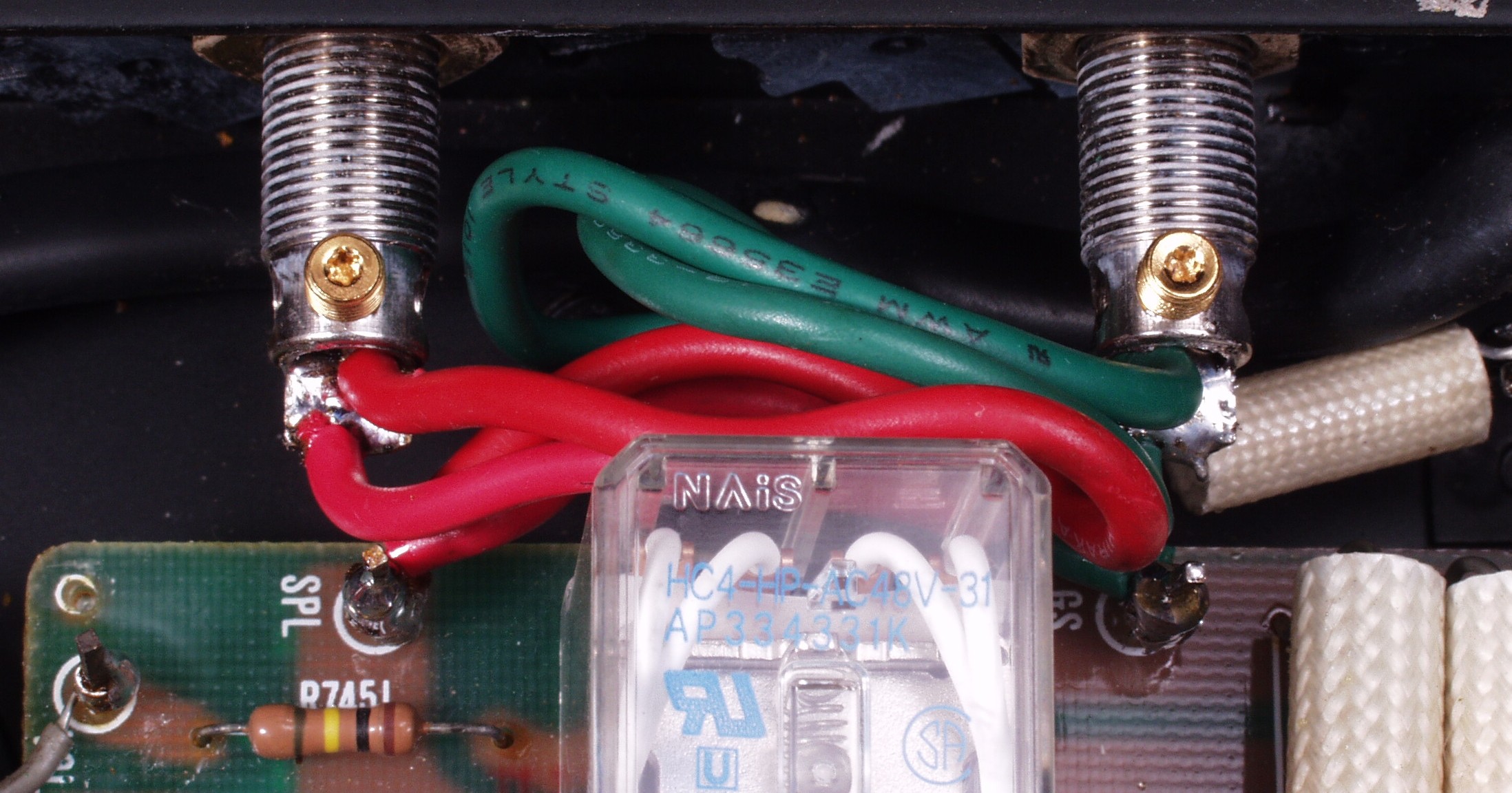

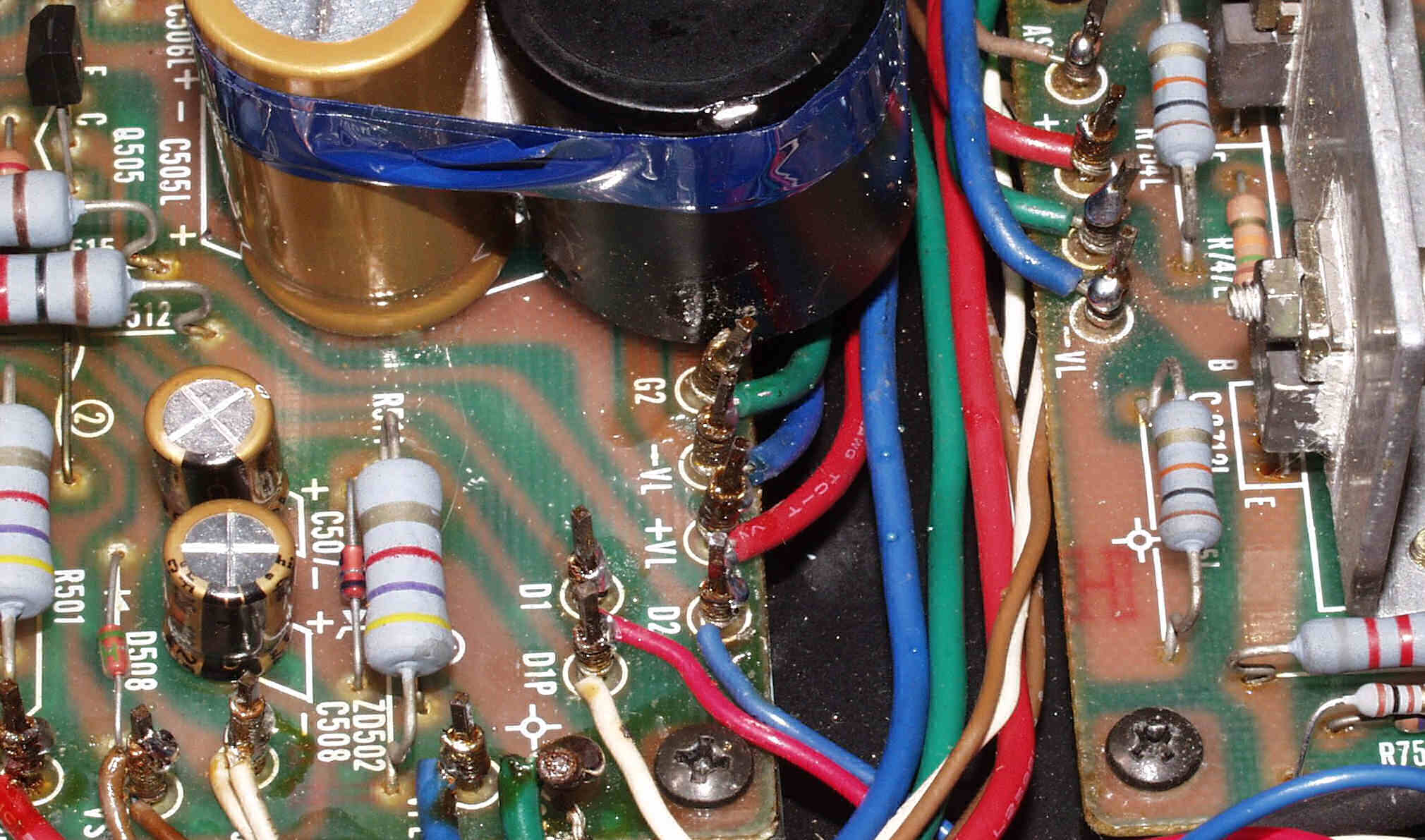

| 俙侾俠丏丂揰専拞丂壓奧棤 |

|

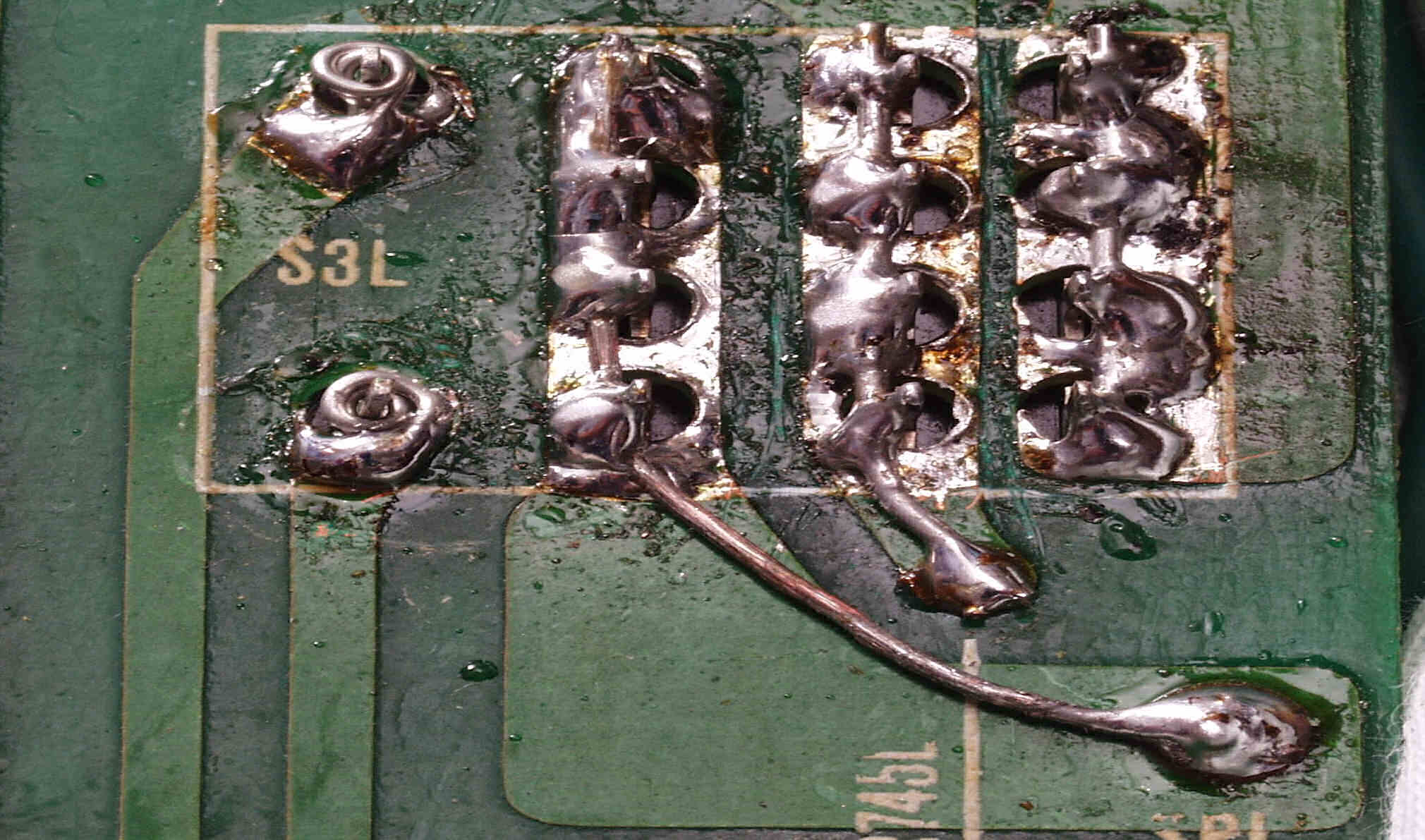

| 俙侾俢丏丂揰専拞丂懢偄揹尮働乕僽儖 |

|

| 俙侾俤丏丂揰専拞丂懢偄揹尮働乕僽儖偼嵶偄強偵椡偑壛傢傝丄怱慄偑愗傟傗偡偄 |

|

| 俙侾俥丏丂揰専拞丂曻擬婍偵挘傜傟偨摵斅 |

|

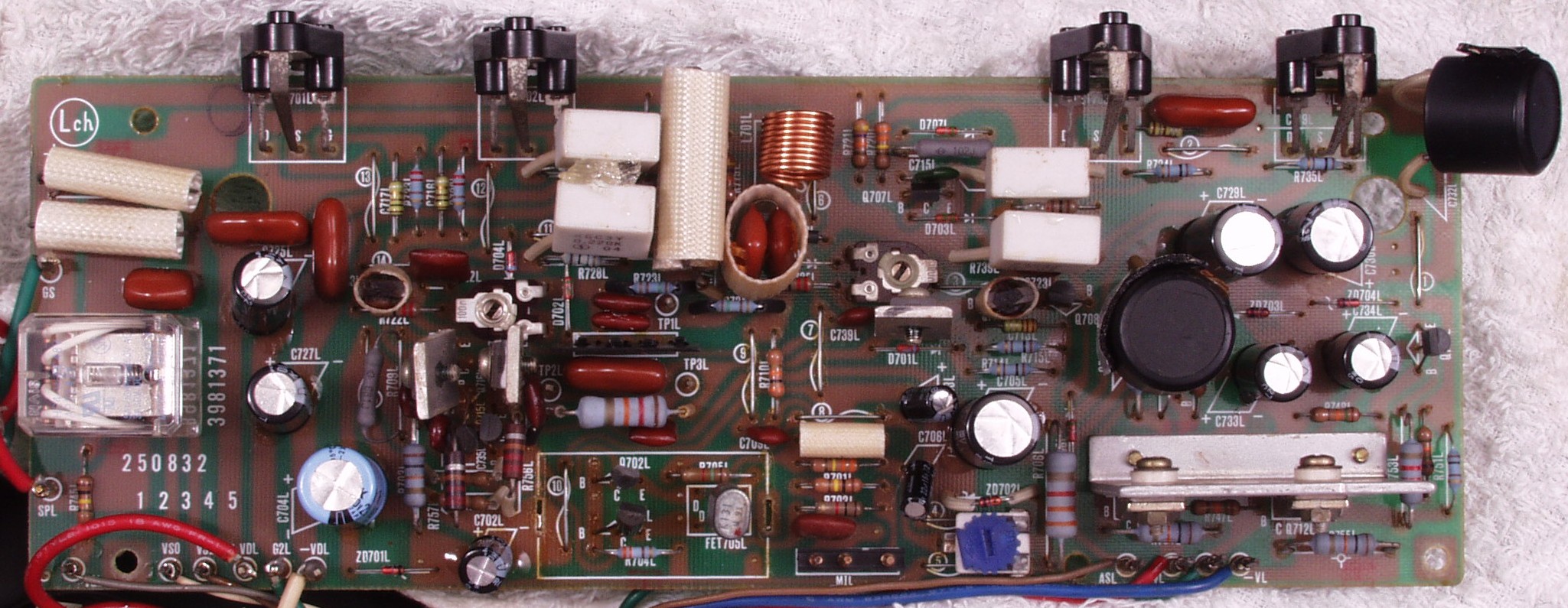

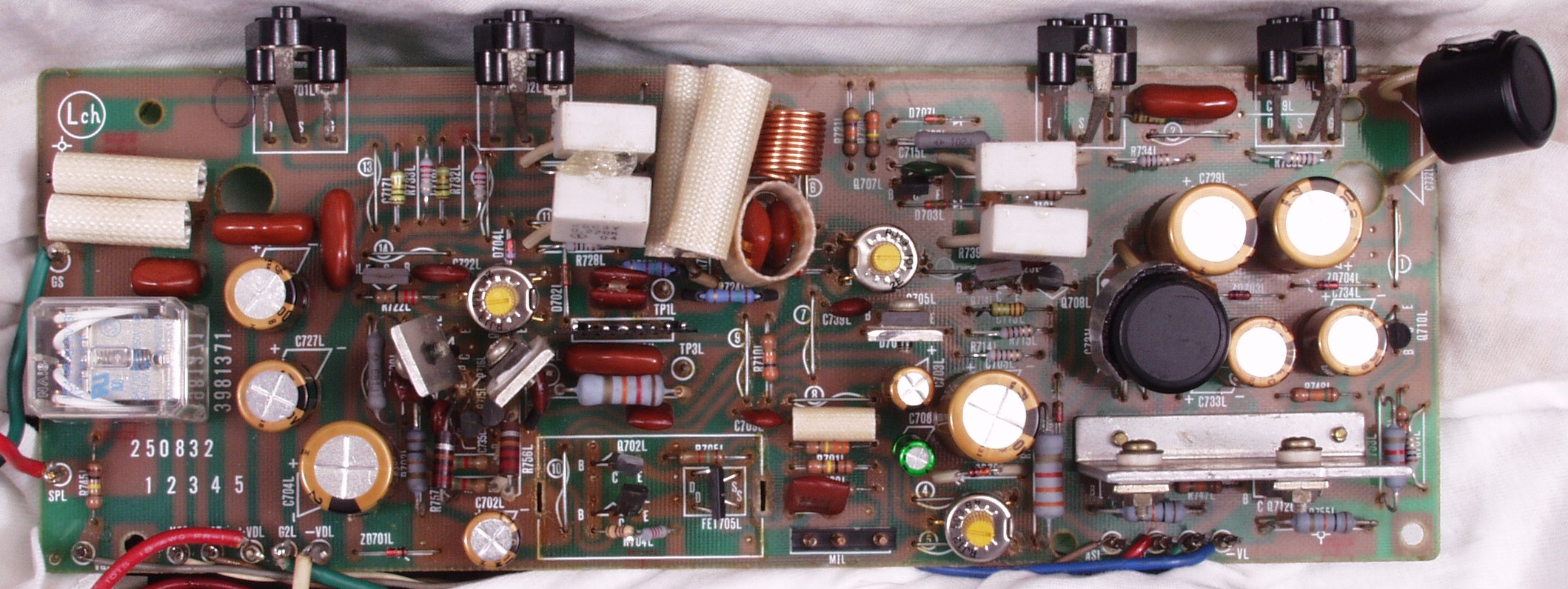

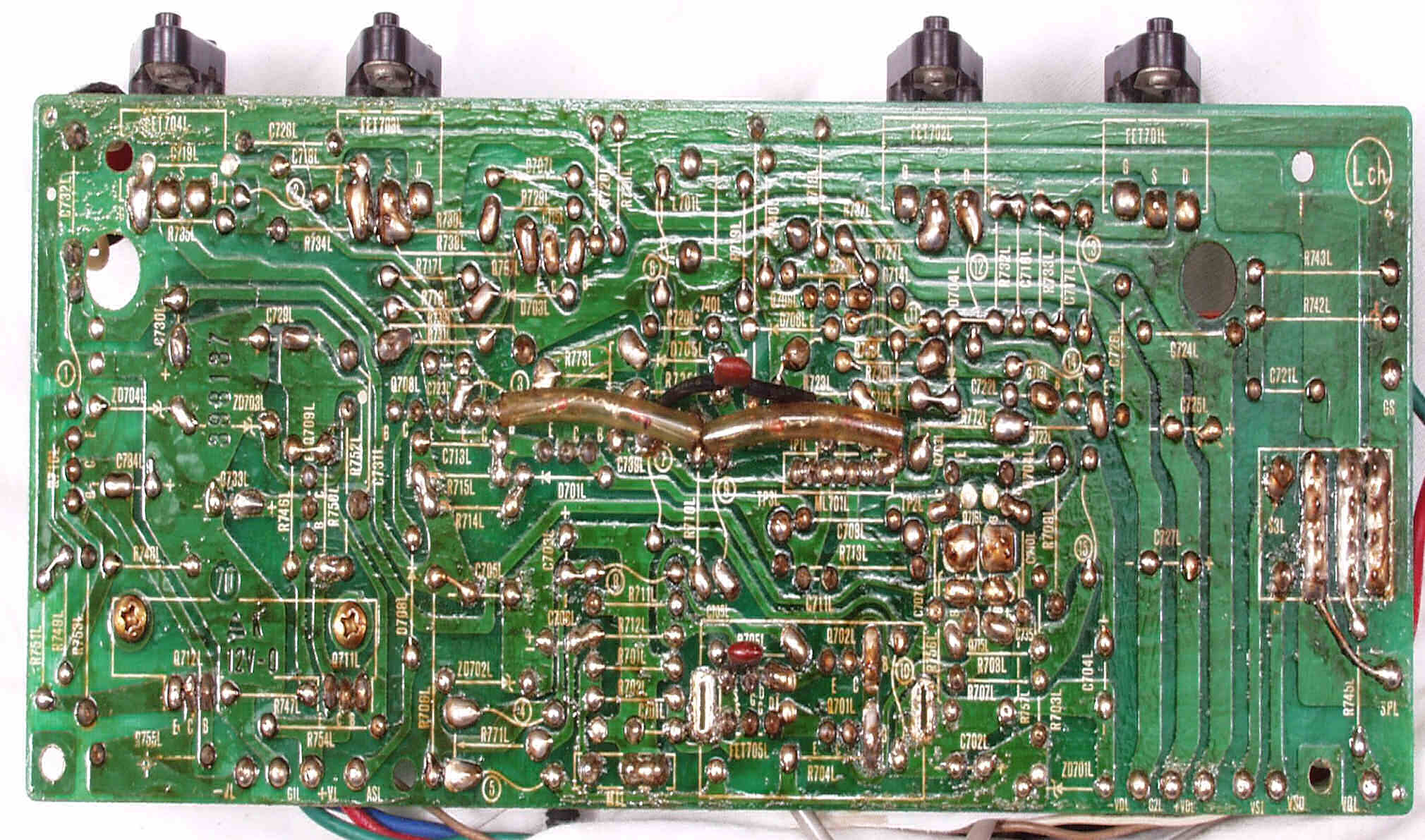

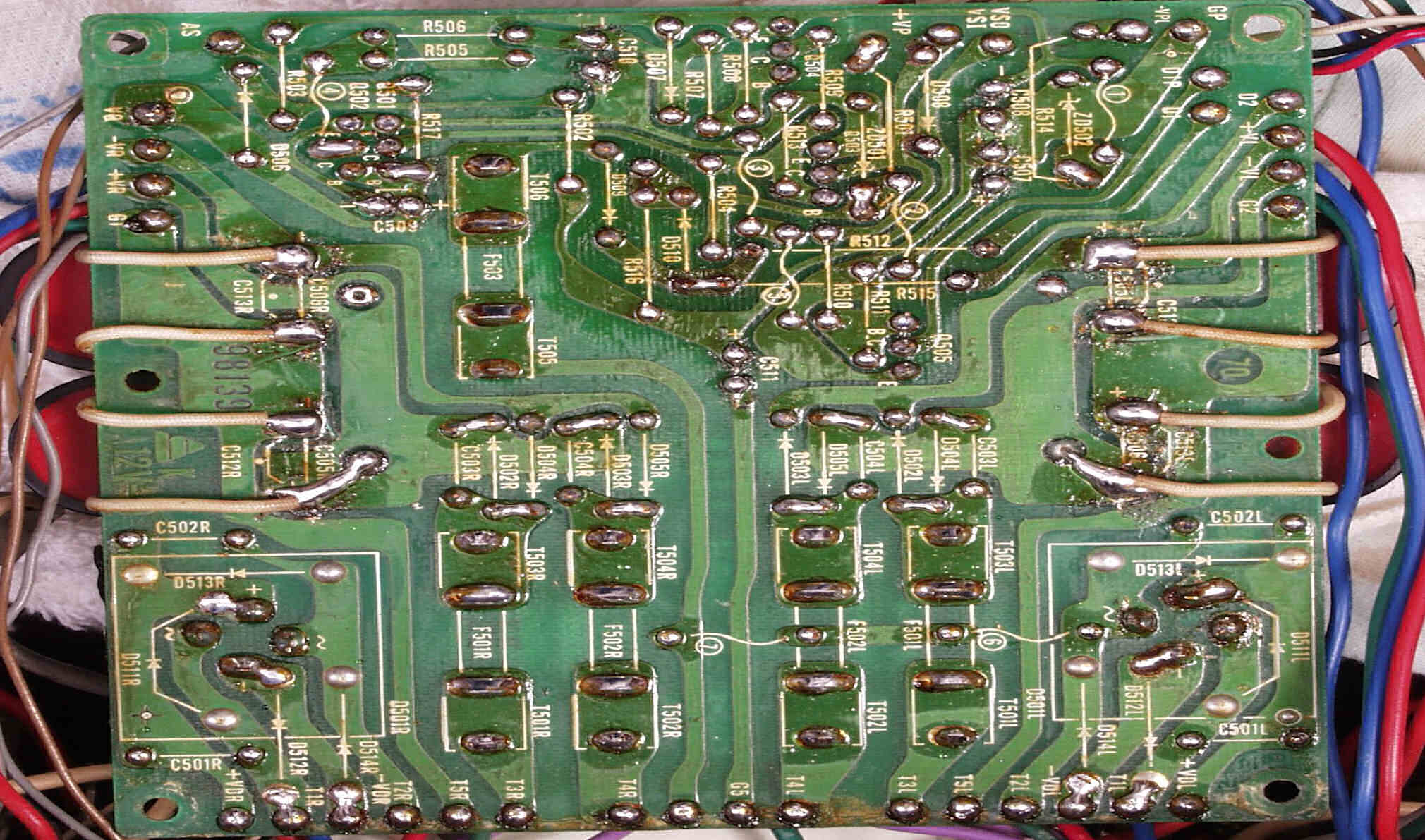

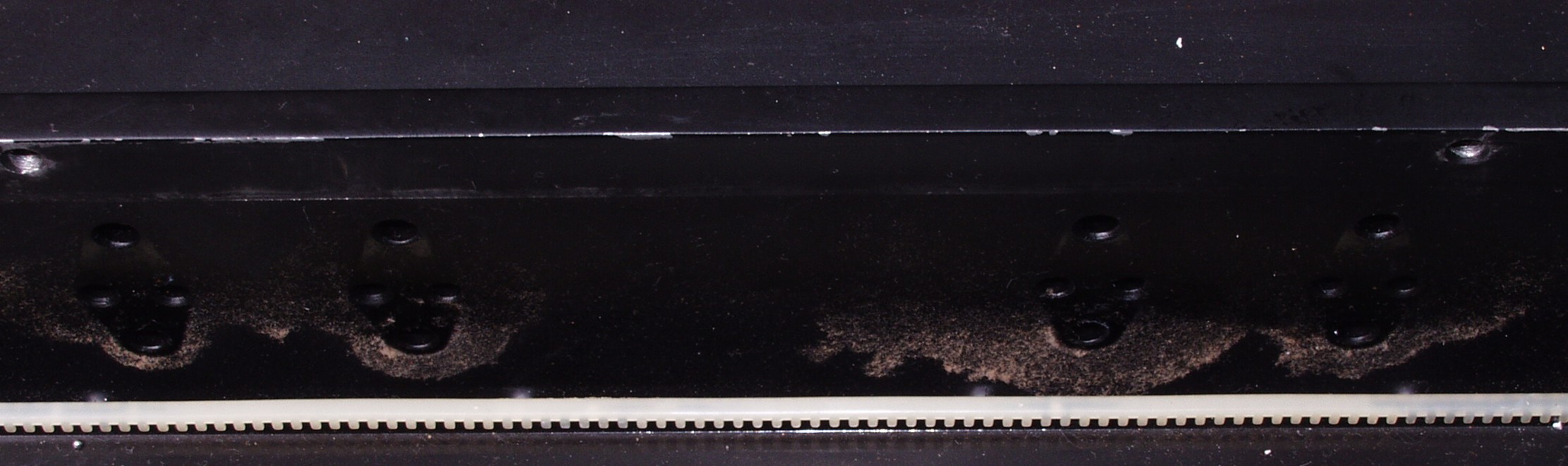

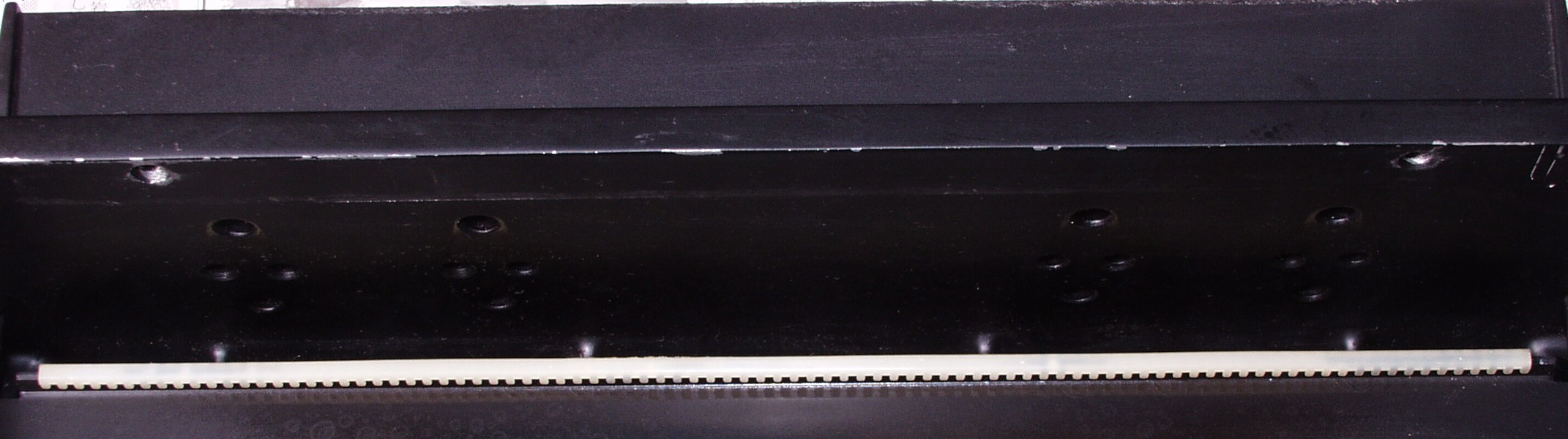

| 俙俀俙丏丂揰専拞丂壓偐傜尒傞 |

|

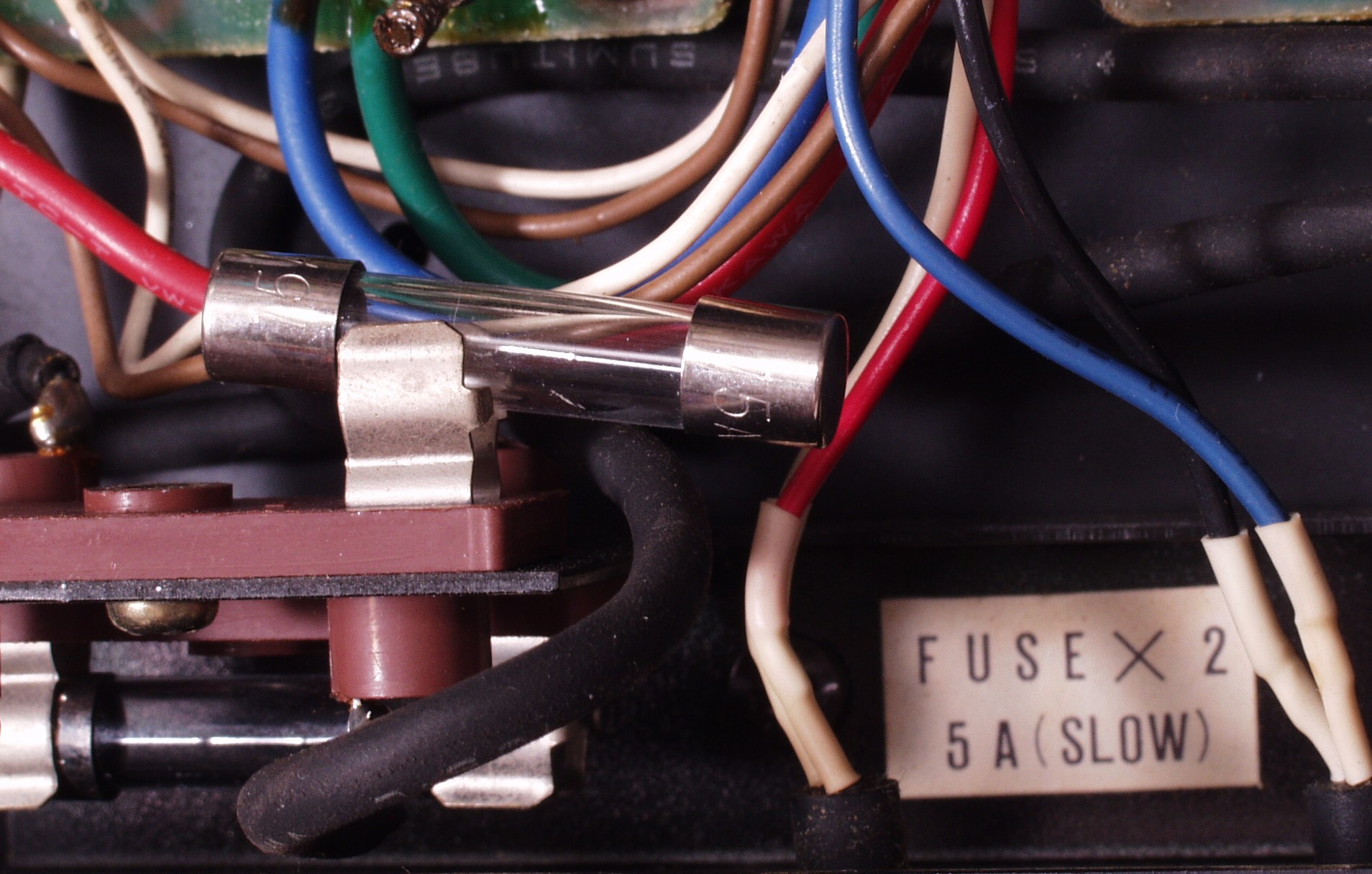

| 俙俀俛丏丂揰専拞丂侾侽侽V夞楬偺揹尮偺僼儏亅僘丂俁攞偺侾俆A両 |

|

| 俙俀俠丏丂揰専拞丂俀師偺偺僼儏亅僘丂俆攞偺俆A両 |

|

| 俙俀俢丏丂揰専拞丂儔僢僺儞僌偺僴儞僟晅偗丄儊乕僇乕廋棟偲偼摓掙尒偊側偄両 |

|

| 俙俀俤丏丂揰専拞丂儔僢僺儞僌偺僴儞僟晅偗丄儊乕僇乕廋棟偲偼摓掙尒偊側偄両 |

|

| 俙俀俥丏丂揰専拞丂揹夝僐儞僨儞僒乕偼帺屓徚墛宆偺愙拝嵽偱屌掕偝傟偰偄傞丄擭悢偑宱偭偰偄側偄偺偱丄庢傝奜偡偺偼戝曄 丂丂丂丂丂丂丂丂丂丂丂岎姺旓梡偼崅偔側傝傑偡 |

|

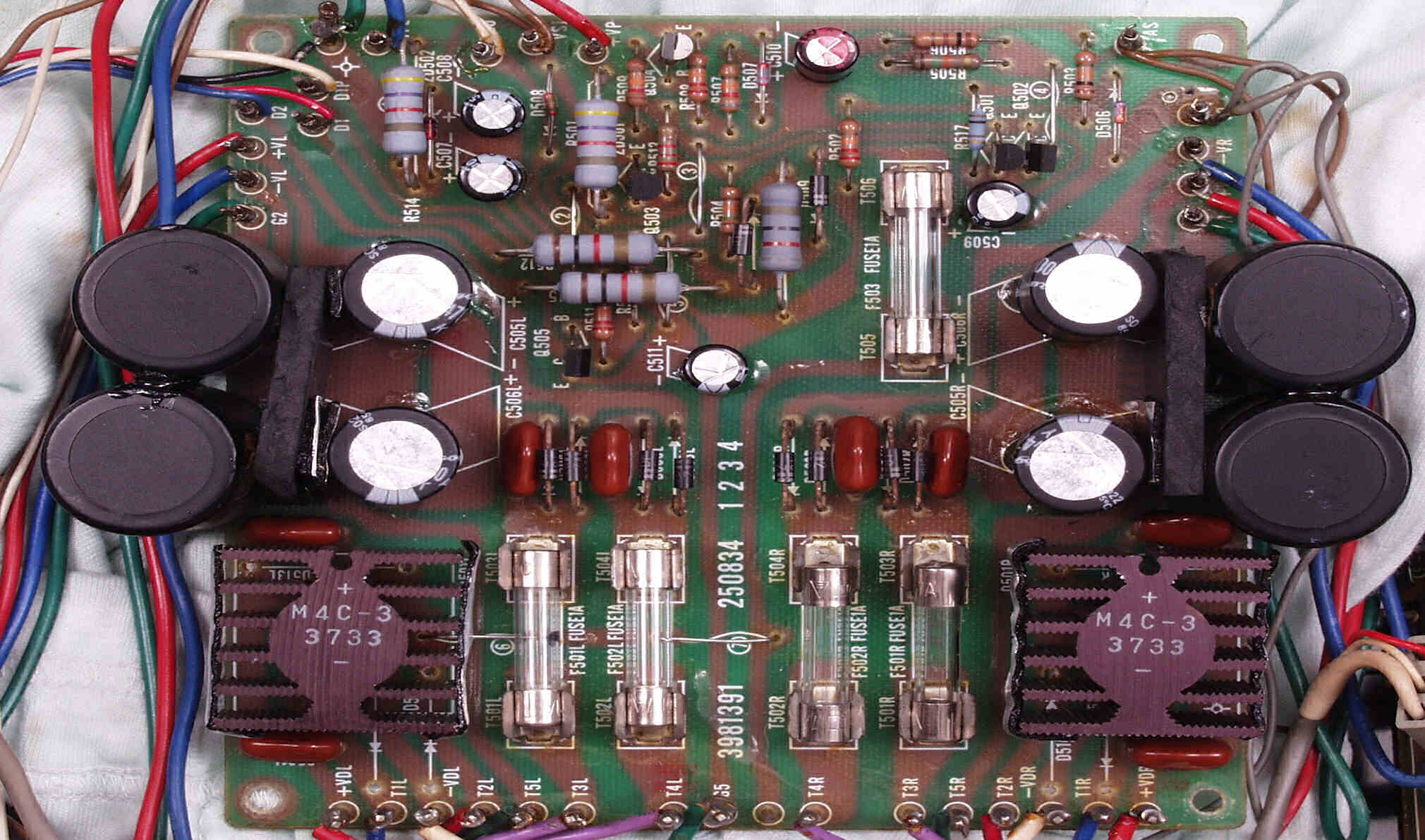

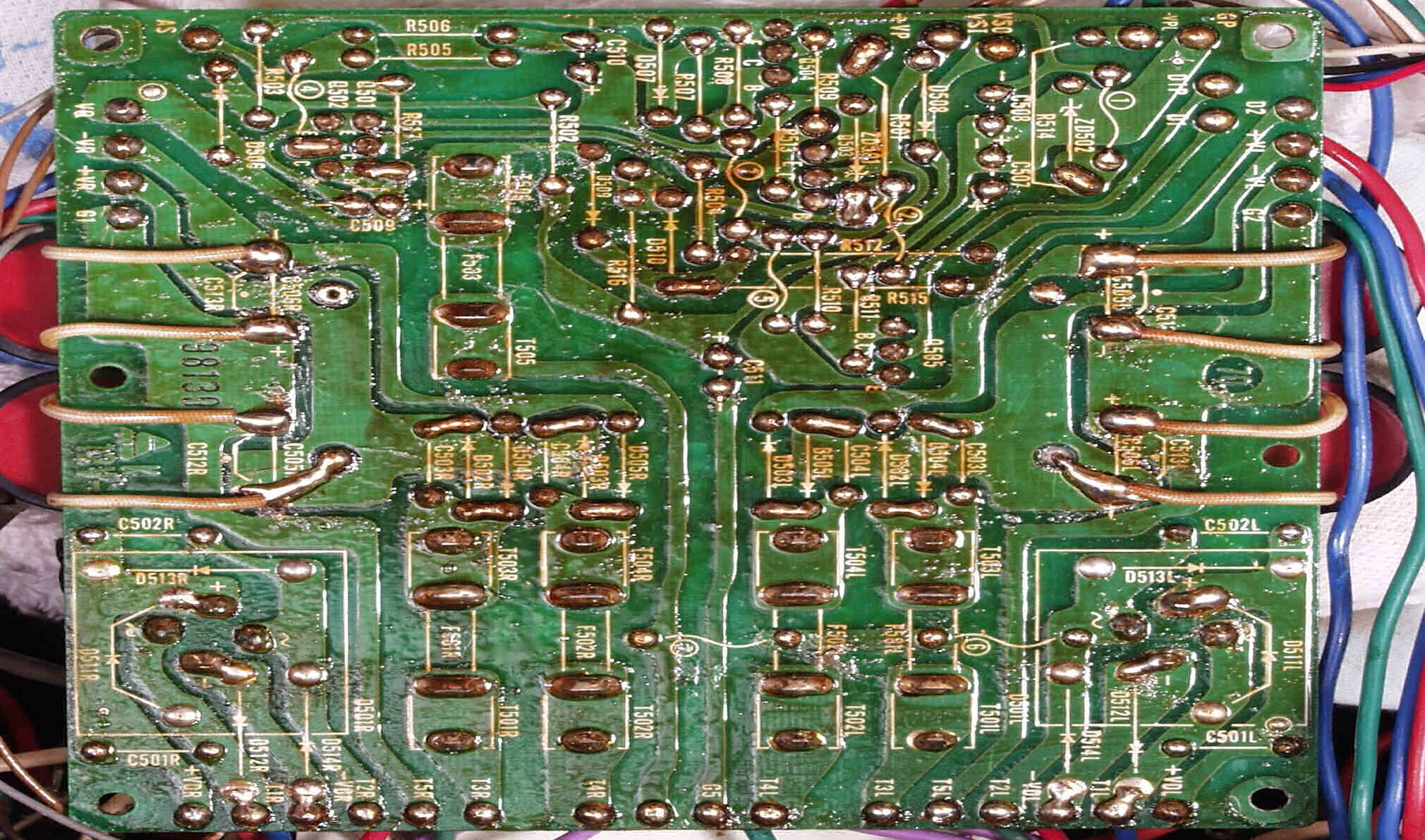

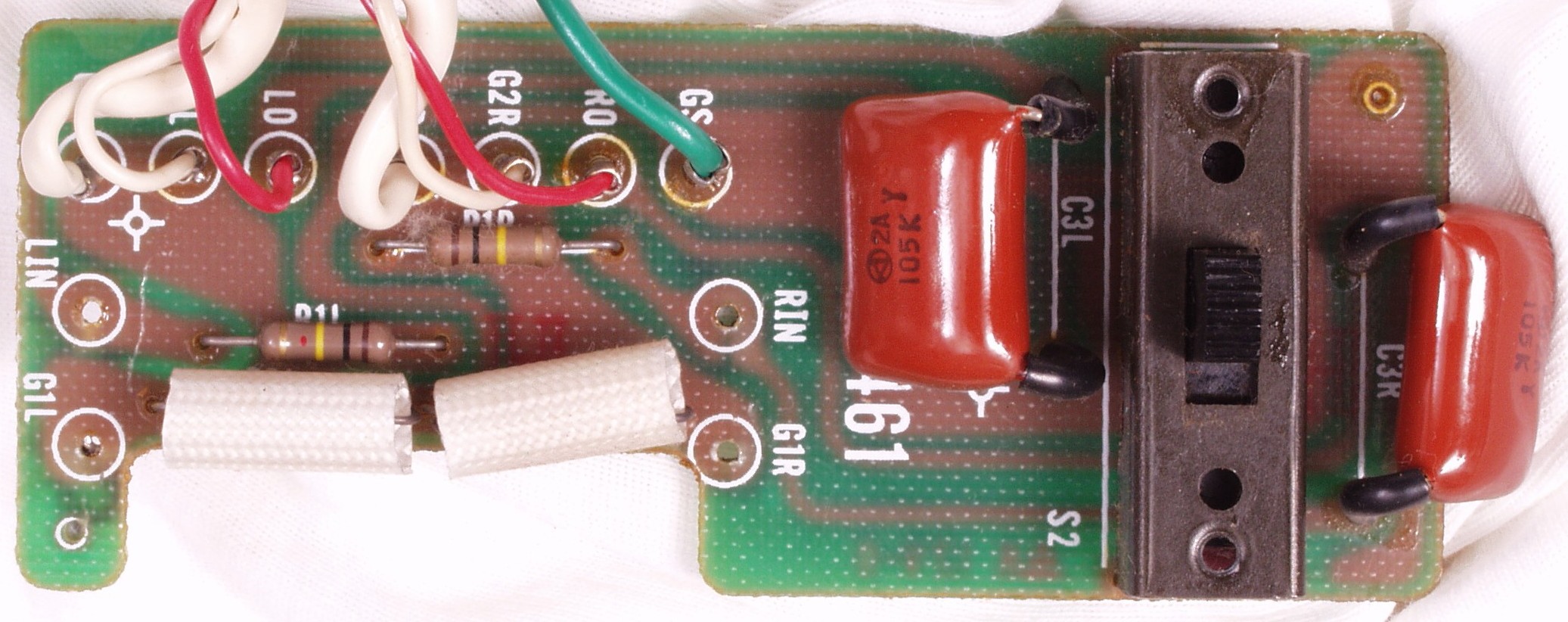

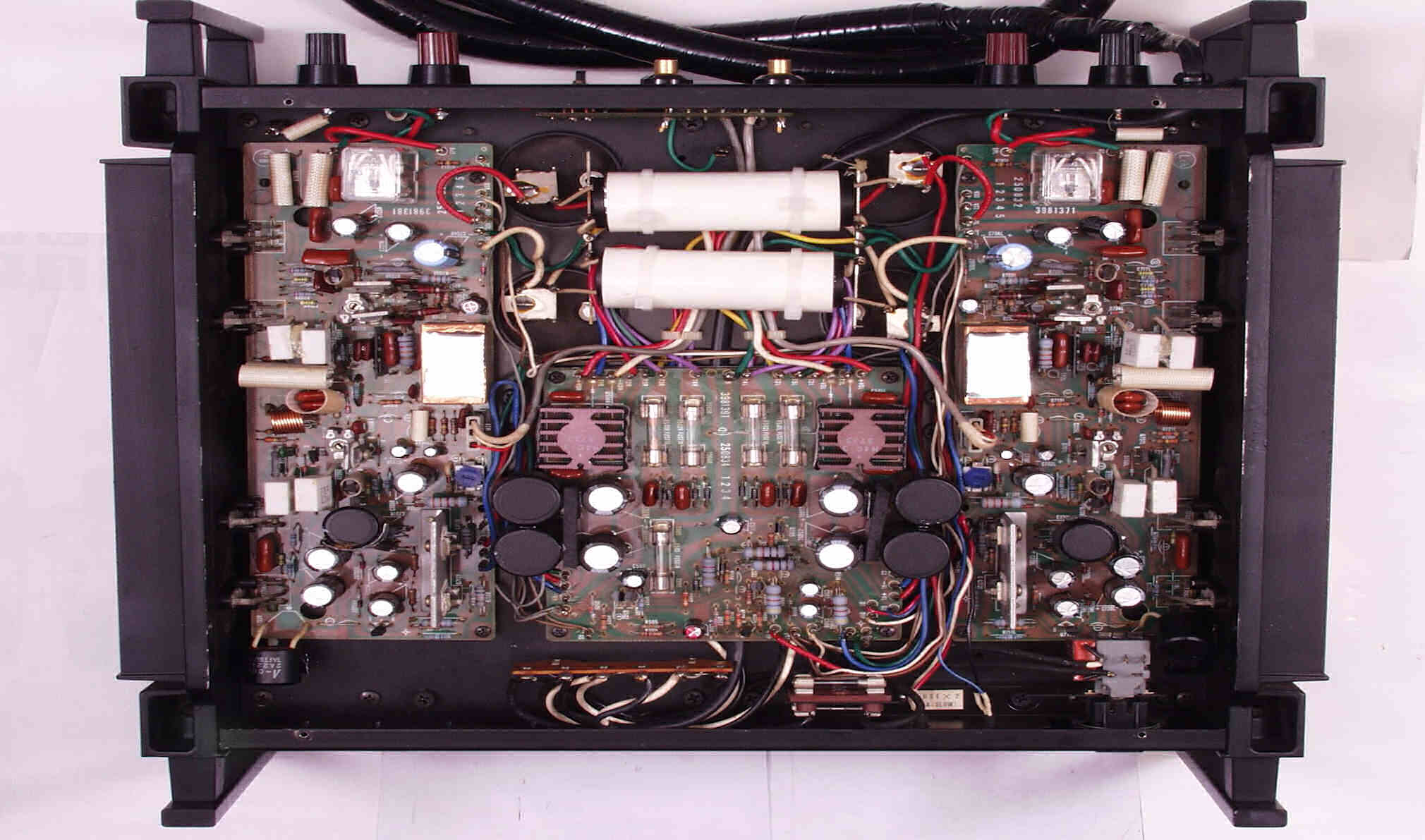

| 俠丏丂廋棟忬嫷 俠侾俙丏丂廋棟慜丂俼僪儔僀僽婎斅 |

|

| 俠侾俙亅侾丏丂廋棟慜丂俼僪儔僀僽婎斅丂揹夝僐儞僨儞僒乕偺儊乕僇乕偑堎側傞丄儊乕僇乕廋棟偱偼峴傢側偄偼偢両 |

|

| 俠侾俛丏丂廋棟屻丂俼僪儔僀僽婎斅丂弶抜俥俤俿丄僶儔儞僗丒僶僀傾僗挷惍梡敿屌掕倁俼俁屄丄俽俹愙懕儕儗亅岎姺 丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂僼儏亅僘擖傝掞峈慡晹丄揹夝僐儞僨儞僒乕侾侾屄岎姺 |

|

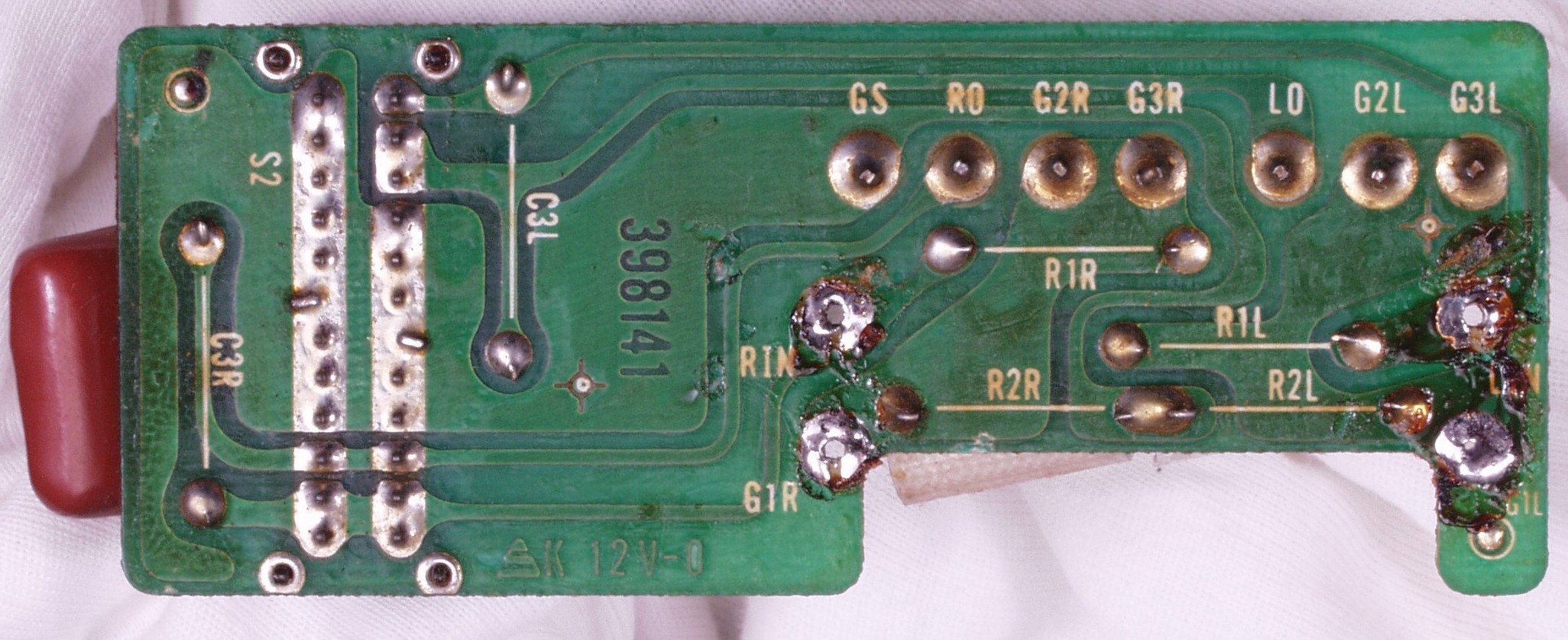

| 俠侾俠丏丂廋棟慜丂俼僪儔僀僽婎斅棤 |

|

| 俠侾俠侾丏丂廋棟拞丂俼僪儔僀僽婎斅棤 丂丂丂丂丂丂丂丂丂丂丂丂丂丂挿寠傪奐偗偢丄偱偐偄寠傪奐偗傞丄慺恖偺偡傞偙偲丄儊乕僇乕廋棟偱偼峴傢側偄偼偢両 |

|

| 俠侾俠俀丏丂廋棟拞丂俼僪儔僀僽婎斅棤丂庎儊僢僉慄偱曗嫮偟偰丄儕儗乕岎姺偡傞 |

|

| 俠侾俢丏丂廋棟乮敿揷曗惓乯屻丂俼僪儔僀僽婎斅棤丂敿揷傪慡晹傗傝捈偡丂晛捠偼偙傟偱姰惉 |

|

| 俠侾俤丏丂姰惉俼僪儔僀僽婎斅棤丂丂愻忩屻杊幖嵽傪揾傞 |

|

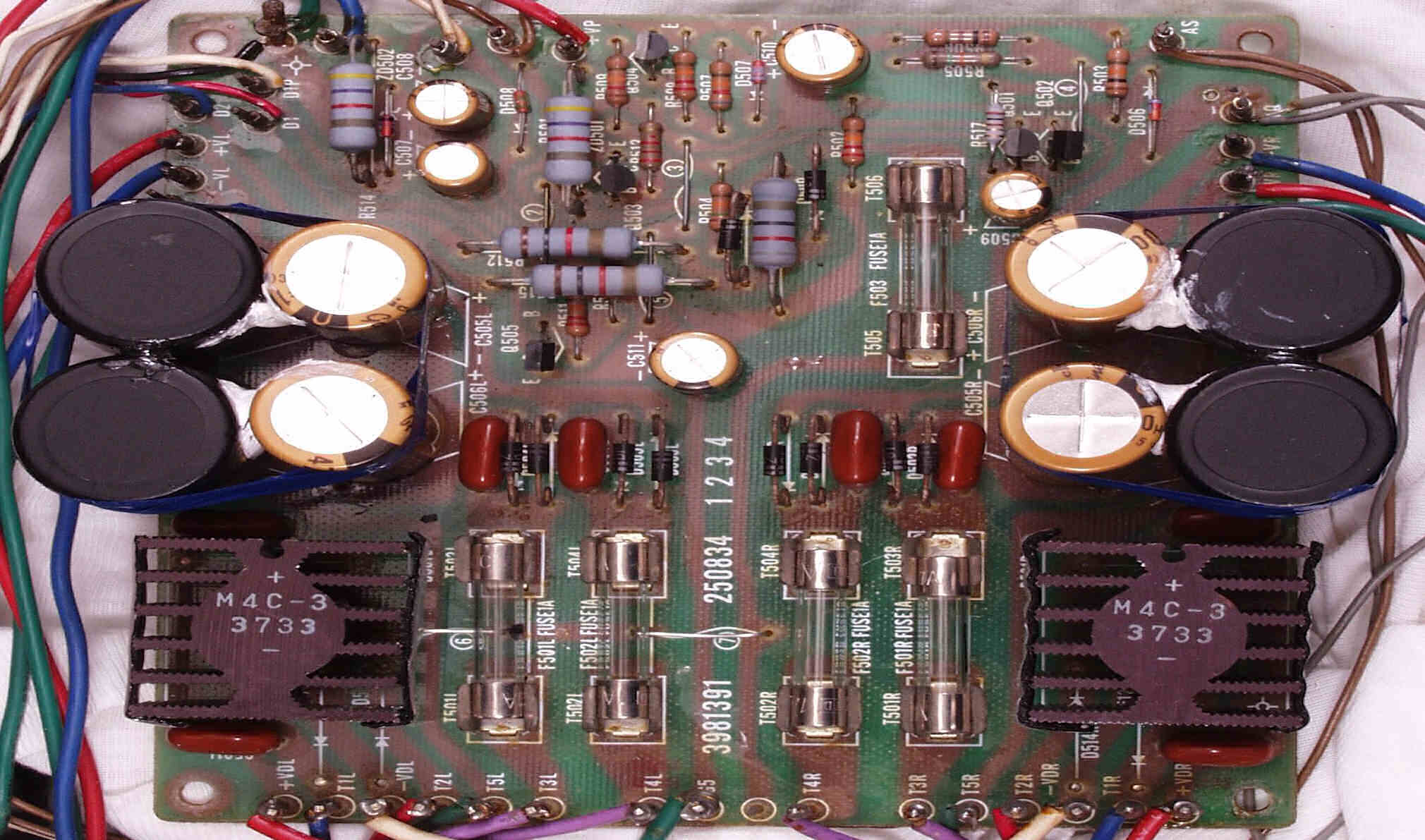

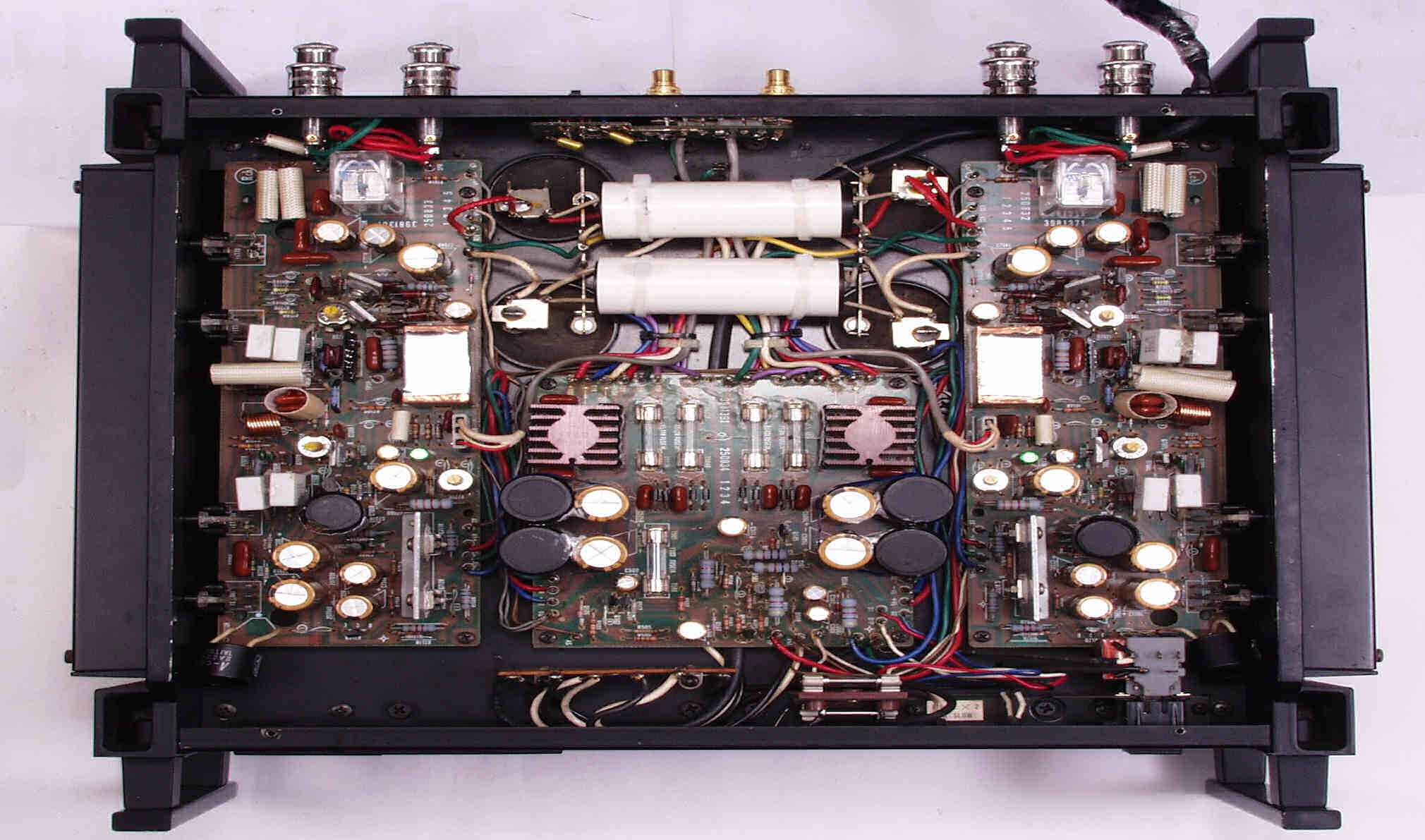

| 俠俀俙丏丂廋棟慜丂俴僪儔僀僽婎斅 |

|

| 俠俀B丏丂廋棟屻丂俴僪儔僀僽婎斅丂弶抜俥俤俿丄僶儔儞僗乛僶僀傾僗挷惍梡敿屌掕倁俼俁屄丄俽俹愙懕儕儗乕岎姺 丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂僼儏乕僘擖傝掞峈慡晹丄揹夝僐儞僨儞僒乕侾侾屄岎姺 |

|

| 俠俀俠丏丂廋棟慜丂俴僪儔僀僽婎斅棤 |

|

| 俠俀俠侾丏丂廋棟拞丂俴僪儔僀僽婎斅棤 丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂婎斅梡儕儗乕偑擖庤擄偺堊丄埨偄捠忢偺傪巊梡偡傞偺偱寠奐偗偡傞丂儊乕僇乕廋棟偱偼峴傢側偄偼偢両 |

|

| 俠俀俠俀丏丂廋棟拞丂俼僪儔僀僽婎斅棤 丂丂丂丂丂丂丂丂丂丂丂丂丂丂挿寠傪奐偗偢丄偱偐偄寠傪奐偗傞丄慺恖偺偡傞偙偲丄儊乕僇乕廋棟偱偼峴傢側偄偼偢両 |

|

| 俠俀俠俁丏丂廋棟拞丂俴僪儔僀僽婎斅棤丂丂俼僪儔僀僽婎斅棤丂庎儊僢僉慄偱曗嫮偟偰丄儕儗乕岎姺偡傞 |

|

| 俠俀俠係丏丂廋棟拞丂俴僪儔僀僽婎斅棤丂揹夝僐儞僨儞僒乕偺懌暆偑堎側傞偺偱丄寠奐偗偡傞 |

|

| 俠俀俢丏丂廋棟乮敿揷曗惓乯屻丂俴僪儔僀僽婎斅棤丂敿揷傪慡晹傗傝捈偡丂晛捠偼偙傟偱姰惉 |

|

| 俠俀俤丏丂姰惉俴僪儔僀僽婎斅棤丂丂愻忩屻杊幖嵽傪揾傞 |

|

| 俠俁俙丏丂廋棟慜丂揹尮婎斦丂僸儏乕僘偼乽婯奿昳乿偵懼偊偰桳傝傑偡 |

|

| 俠俁俛丏丂廋棟屻丂揹尮婎斦丂僼儏乕僘擖傝掞峈慡晹丄揹夝僐儞僨儞僒乕俋屄岎姺 |

|

| 俠俁俠丏丂廋棟慜丂揹尮婎斦棤 |

|

| 俠俁俢丏丂廋棟乮敿揷曗惓乯屻丂揹尮婎斦棤丂敿揷傪慡晹傗傝捈偡 |

|

| 俠俁俤丏丂姰惉揹尮婎斦棤丂丂愻忩屻杊幖嵽傪揾傞 |

|

| 俠俁俥丏丂廋棟拞丂愨墢僔乕僩偼鉟楉偱偡 |

|

| 俠係侾丏丂廋棟慜丂俼懁俽俹抂巕 |

|

| 俠係俀丏丂廋棟慜丂俴懁俽俹抂巕 |

|

| 俠係俁丏丂廋棟屻丂俼懁俽俹抂巕丂 倂俛俿亅侽俈侽俀俹俴丂巊梡丅 |

|

| 俠係係丏丂廋棟屻丂俴懁俽俹抂巕丂 倂俛俿亅侽俈侽俀俹俴丂巊梡丅 |

|

| 俠係俆丏丂廋棟屻丂俼懁俽俹抂巕傊偺愙懕丂倂俛俿偺僱僕巭傔傪惗偐偟丄僱僕巭傔愙懕亄敿揷愙懕偺倂攝慄偵偟偨 丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂棟桼偼偙偪傜嶲徠 |

|

| 俠係俇丏丂廋棟屻丂俴懁俽俹抂巕傊偺愙懕丂倂俛俿偺僱僕巭傔傪惗偐偟丄僱僕巭傔愙懕亄敿揷愙懕偺倂攝慄偵偟偨 丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂棟桼偼偙偪傜嶲徠 |

|

| 俠俆俙丏丂廋棟慜丂俼俠俙抂巕 |

|

| 俠俆俛丏丂廋棟屻丂俼俠俙抂巕丂倂俛俿亅侽俀侽侾丂巊梡丅 |

|

| 俠俆C丏丂廋棟慜丂俼俠俙抂巕婎斅 |

|

| 俠俆俢丏丂廋棟慜丂俼俠俙抂巕婎斅棤 |

|

| 俠俆俤丏丂廋棟乮敿揷曗惓乯屻丂俼俠俙抂巕婎斅棤丂丂敿揷傪慡晹傗傝捈偡 丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂僼僀儖儉僐儞僨儞僒乕俀屄岎姺丄俀屄憹愝 |

|

| 俠俆俥丏丂姰惉俼俠俙抂巕婎斅棤丂愻忩屻杊幖嵽傪揾傞 |

|

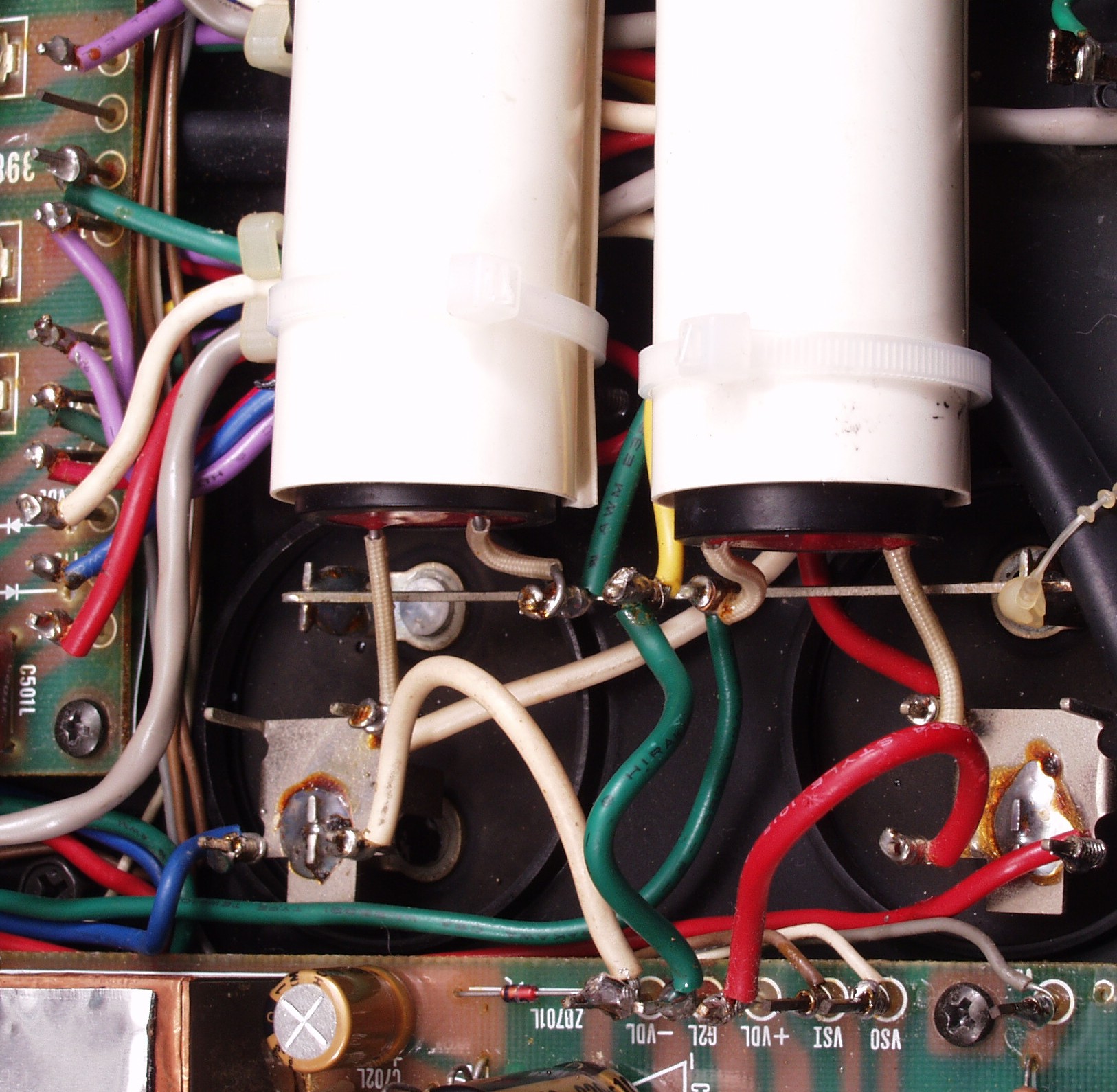

| 俠俇俙丏丂廋棟慜丂俼廔抜俥俤俿乮揹奅僩儔儞僕僗僞乕乯 |

|

| 俠俇俛丏丂廋棟屻丂俼廔抜俥俤俿 |

|

| 俠俇俠丏丂廋棟慜丂俴廔抜俥俤俿乮揹奅僩儔儞僕僗僞乕乯 |

|

| 俠俇俢丏丂廋棟屻丂俴廔抜俥俤俿 |

|

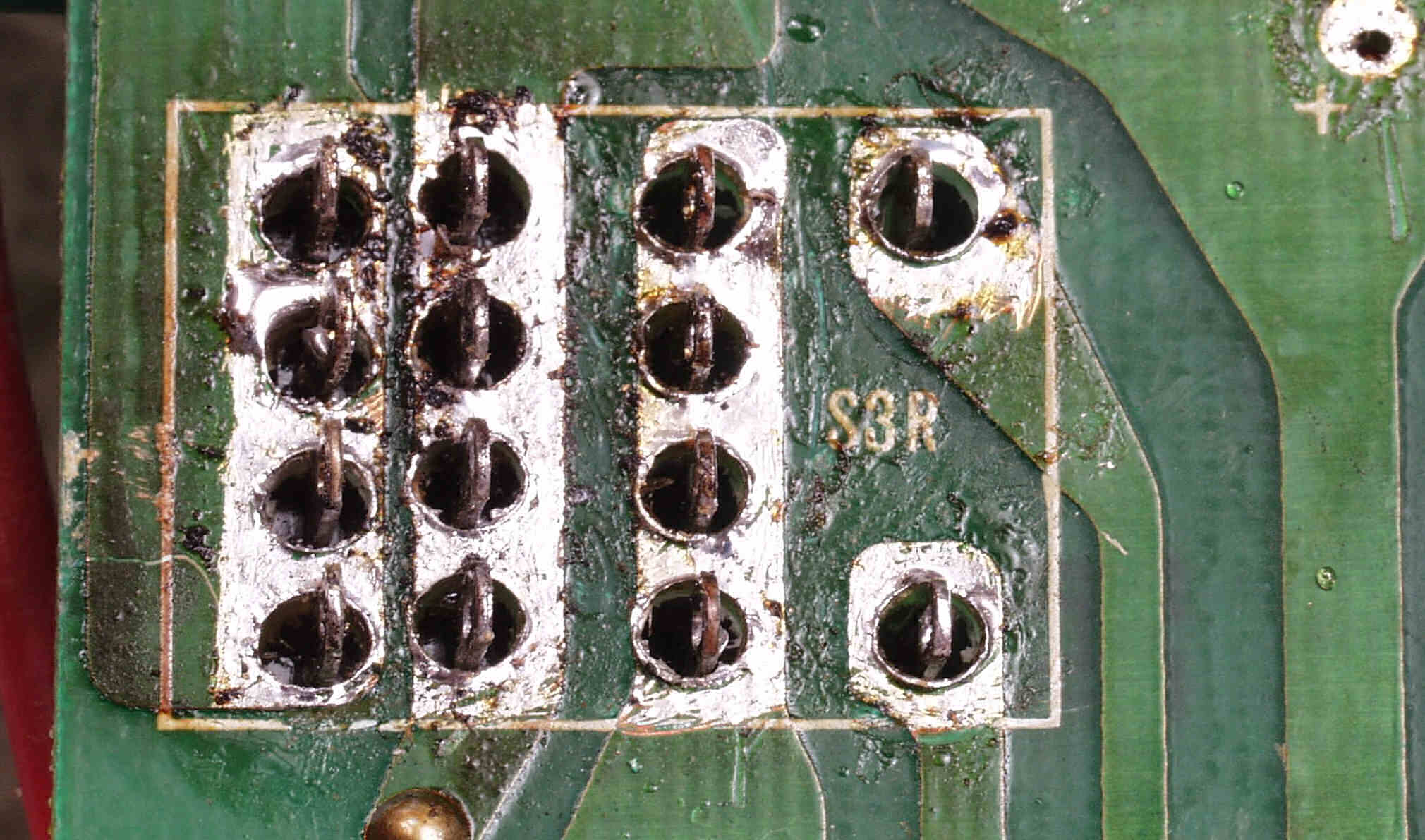

| 俠俇俤丏丂廋棟拞丂廔抜俥俤俿乮揹奅岠壥僩儔儞僕僗僞乕乯偺曻擬婍棤丂毢偑偙傃傝晅偄偰偄傞 |

|

| 俠俇俥丏丂廋棟屻丂廔抜俥俤俿乮揹奅岠壥僩儔儞僕僗僞乕乯偺曻擬婍棤丂偙偺條側強傪憒彍偡傞偺偑僾儘偺巇帠 |

|

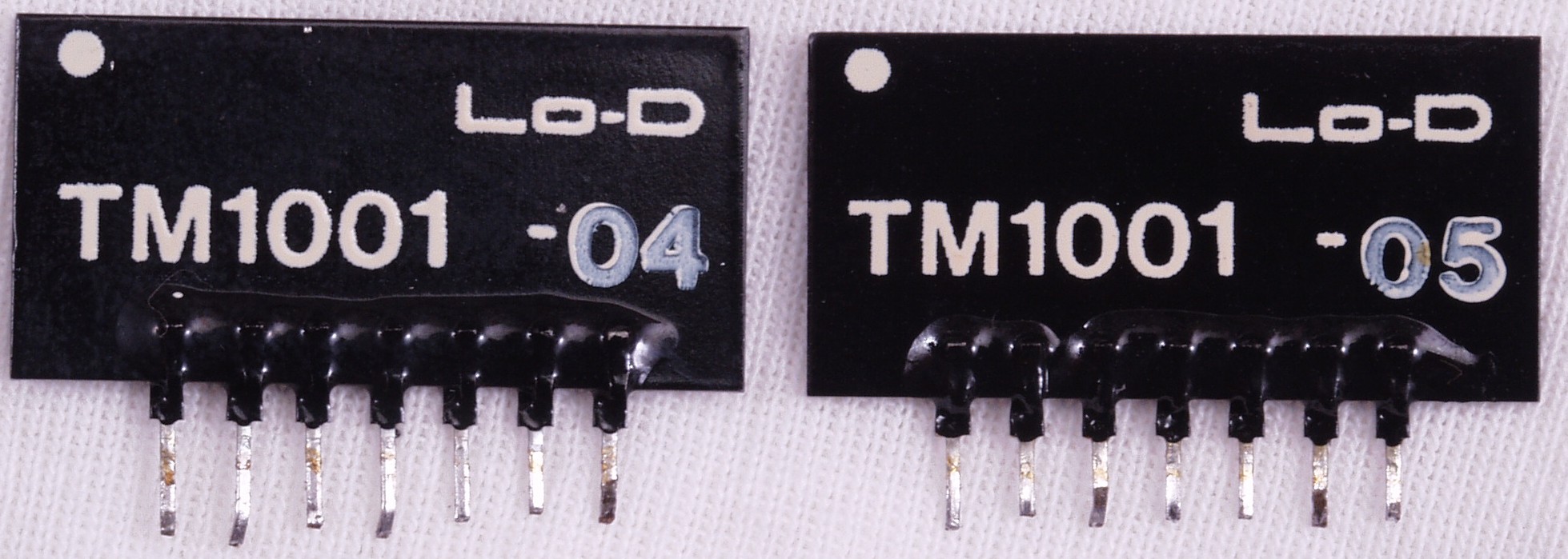

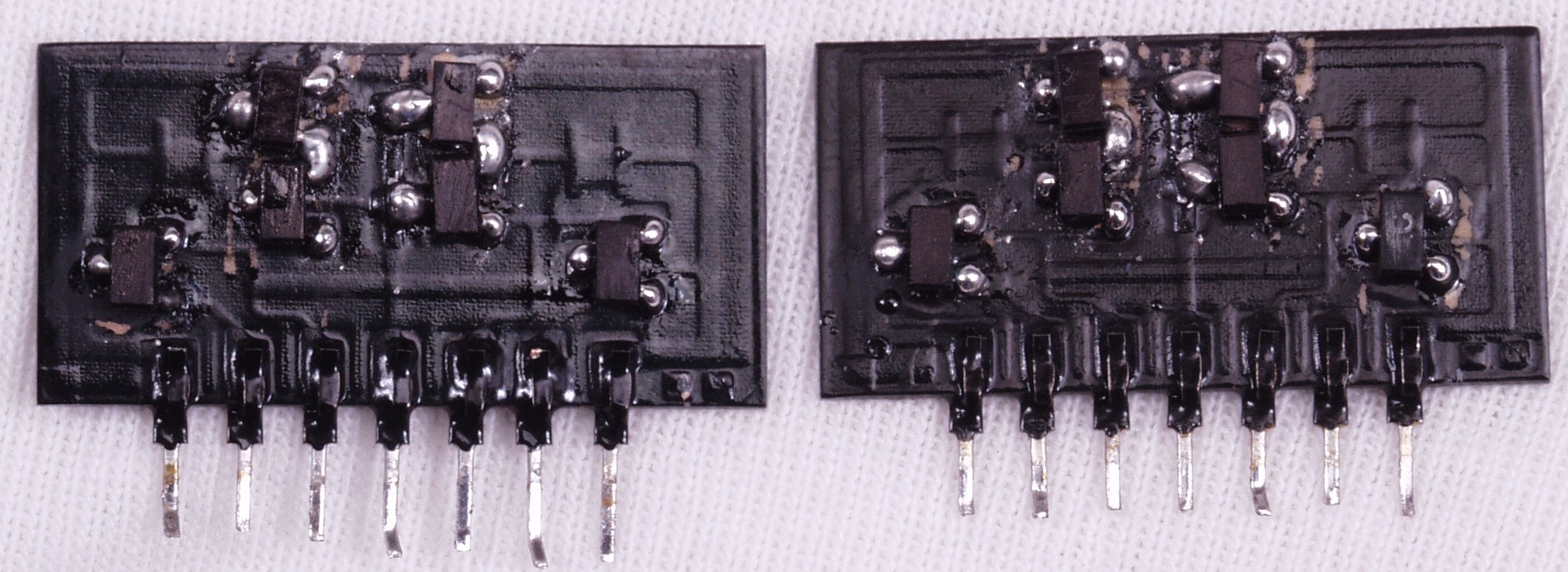

| 俠俈俙丏丂廋棟慜丂俼俴儌僕儏乕儖丂儘僢僩斣崋偑堎側傞 |

|

| 俠俈俛丏丂廋棟屻丂俼俴儌僕儏乕儖丂俿俼乮僩儔儞僕僗僞乕乯偼儅僕僢僋傪揾偭偰桳傝傑偡 |

|

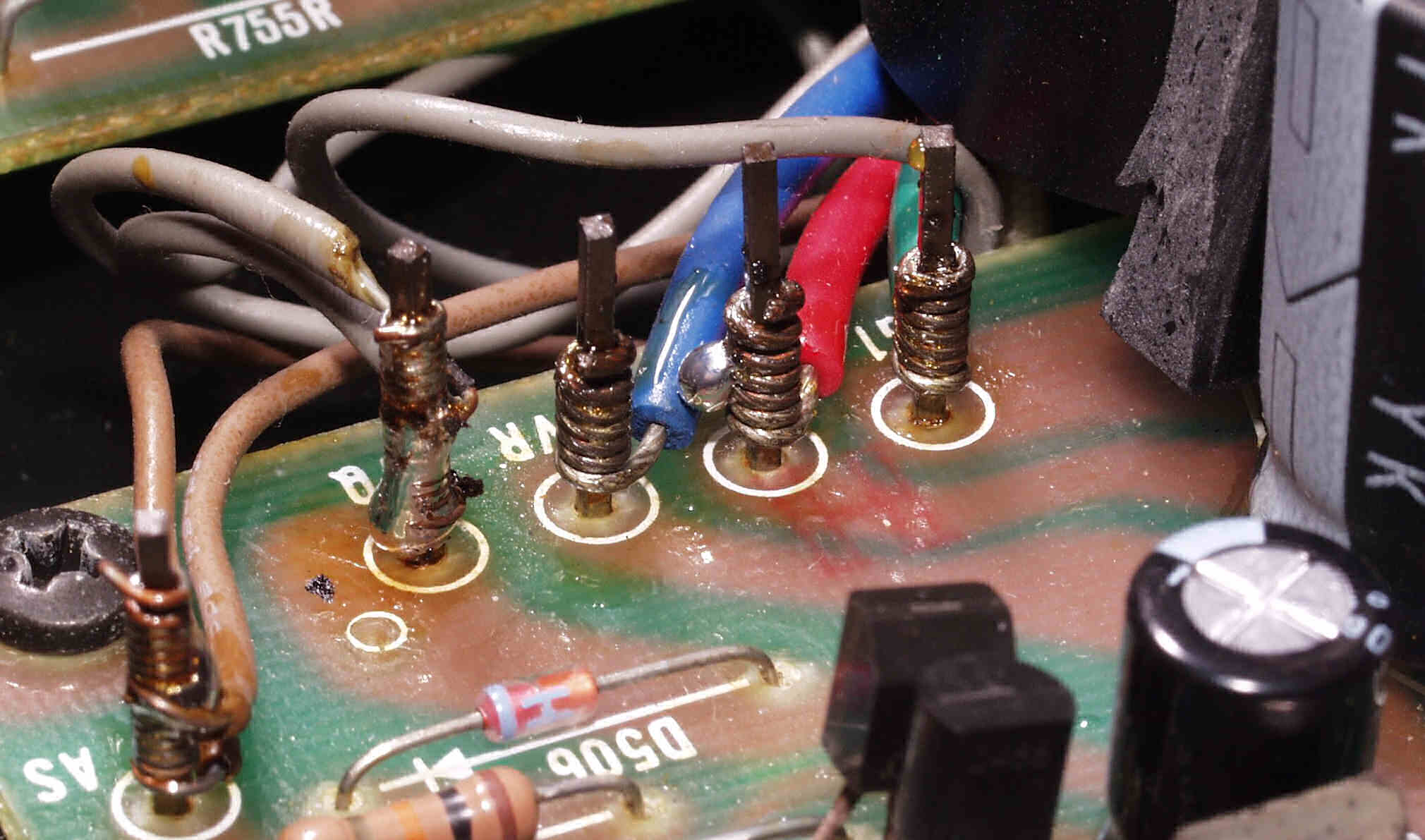

| 俠俉B丏丂廋棟屻丂R亅AMP婎斦傊偺儔僢僺儞僌慄偵敿揷傪怹傒崬傑偣傞 |

|

| 俠俉D丏丂廋棟屻丂L亅AMP婎斦傊偺儔僢僺儞僌慄偵敿揷傪怹傒崬傑偣傞 |

|

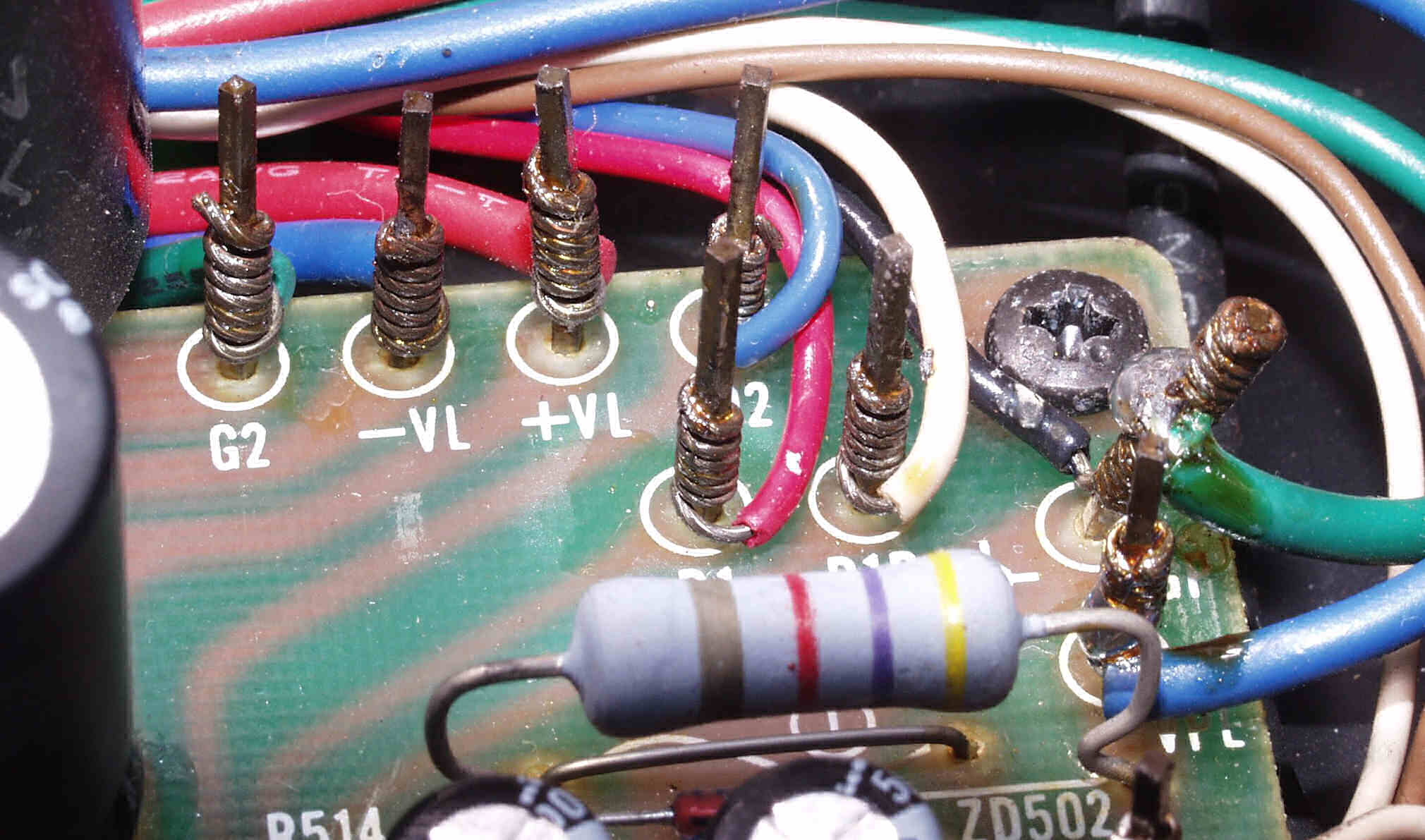

| 俠俉F丏丂廋棟屻丂R亅AMP婎斦亅揹尮婎斅傊偺儔僢僺儞僌慄偵敿揷傪怹傒崬傑偣傞 |

|

| 俠俉H丏丂廋棟屻丂俴亅AMP婎斦亅揹尮婎斅傊偺儔僢僺儞僌慄偵敿揷傪怹傒崬傑偣傞 |

|

| 俠俋俙丏丂岎姺偟偨晹昳 |

|

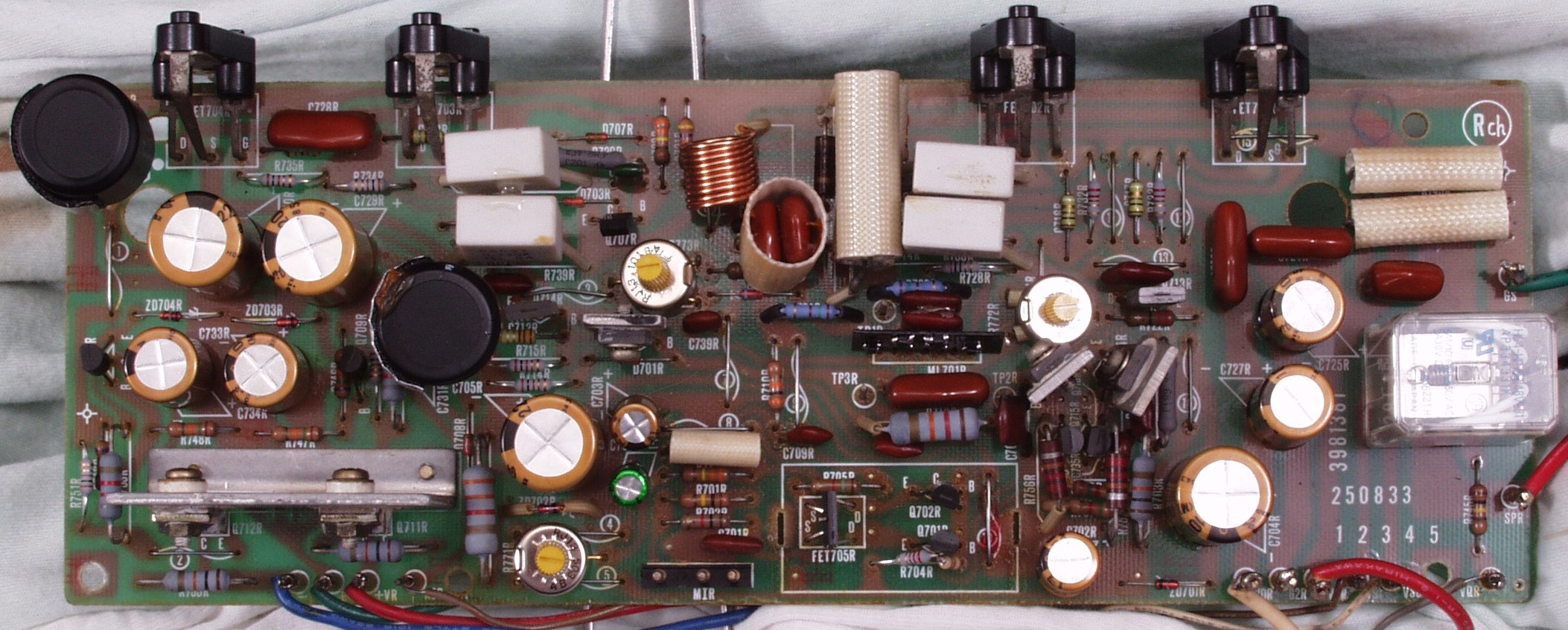

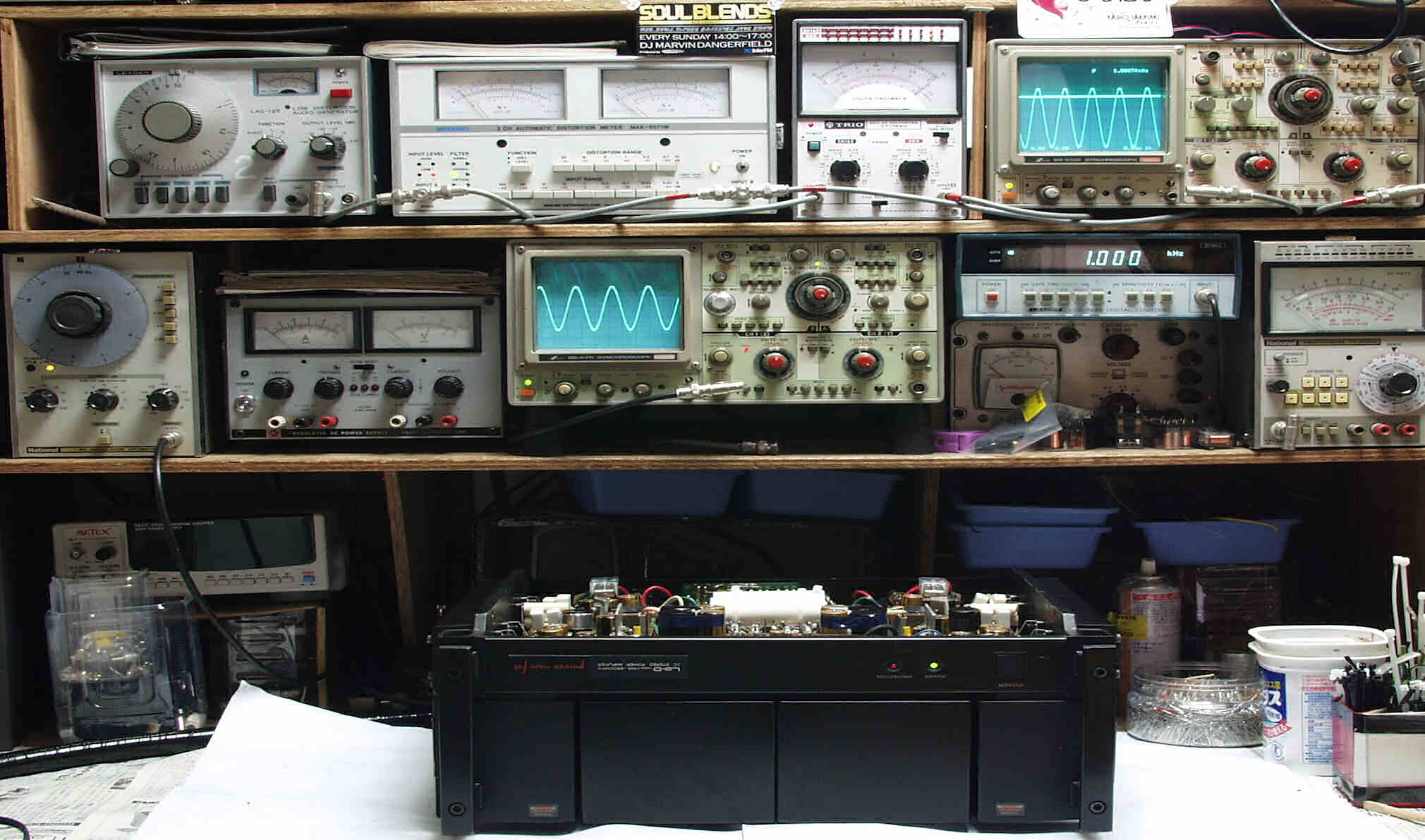

| 俠俙俙丏丂廋棟慜丂壓偐傜尒傞 |

|

| 俠俙俛丏丂廋棟屻丂壓偐傜尒傞 |

|

| 俠俙俠丏丂廋棟屻丂屻傠偐傜倂俛俿偺抂巕孲傪尒傞 丂丂丂丂丂丂丂丂丂丂丂丂挿擭偍悽榖偵惉偭偨俙俵俹丄偙偺埵偺乽偛朖旤乿偼晅偗偰忋偘偰傕椙偄偺偱偼丠 |

|

| 俤丏丂挷惍丒應掕 俤侾丏丂弌椡乛榗傒棪應掕丒挷惍 丂丂丂丂亙尒曽亜 丂丂丂丂丂壓嵍僆乕僨傿僆敪怳婍傛傝係侽侽俫倅丒侾KHZ偺怣崋傪弌偡乮榗傒棪亖栺侽丏侽侽俁亾乯 丂丂丂丂丂壓拞亖擖椡攇宍乮僆乕僨傿僆敪怳婍偺TTL儗儀儖乯丂壓塃亖廃攇悢寁 丂丂丂丂丂忋嵍亖俽俹弌椡偺榗傒棪應掕丂嵍儊乕僞亖俴弌椡丄塃儊乕僞亖俼弌椡 丂丂丂丂丂忋拞亖俽俹弌椡揹埑應掕婍丄愒恓亖俼弌椡丄崟恓亖俴弌椡 丂丂丂丂丂忋塃亖俽俹弌椡攇宍僆僔儘丂忋亖俼弌椡丄壓亖俴弌椡乮弌椡揹埑應掕婍偺弌椡乯 |

|

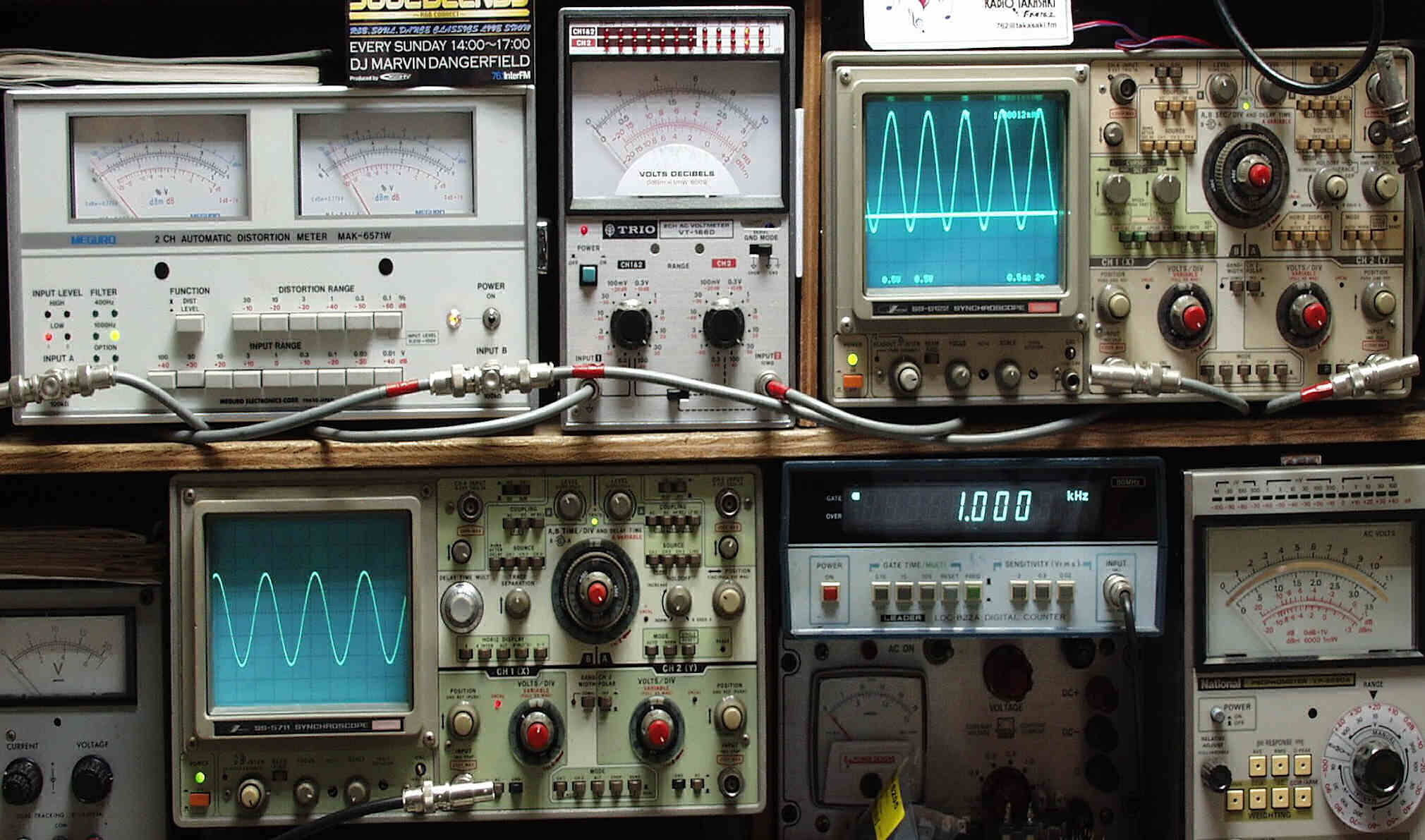

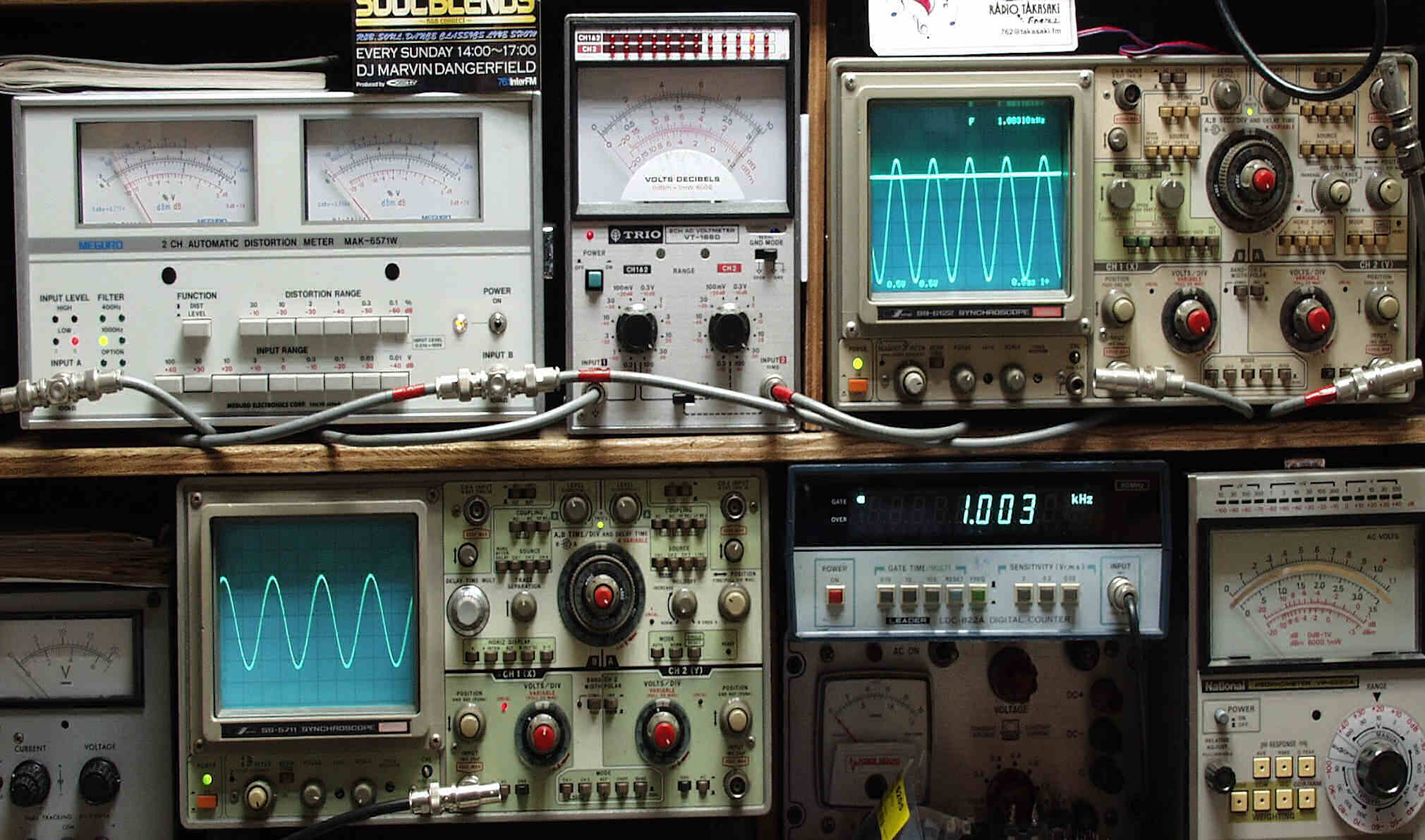

| 俤俀俙丏丂俼懁丄俁侾倁亖侾俀俉倂弌椡丂侽丏侽俀亾榗傒丂侾侽侽侽俫倅 |

|

| 俤俀俛丏丂俼懁丄俁侾倁亖侾俀俉倂弌椡丂侽丏侽俀亾榗傒丂係侽侽俫倅 |

|

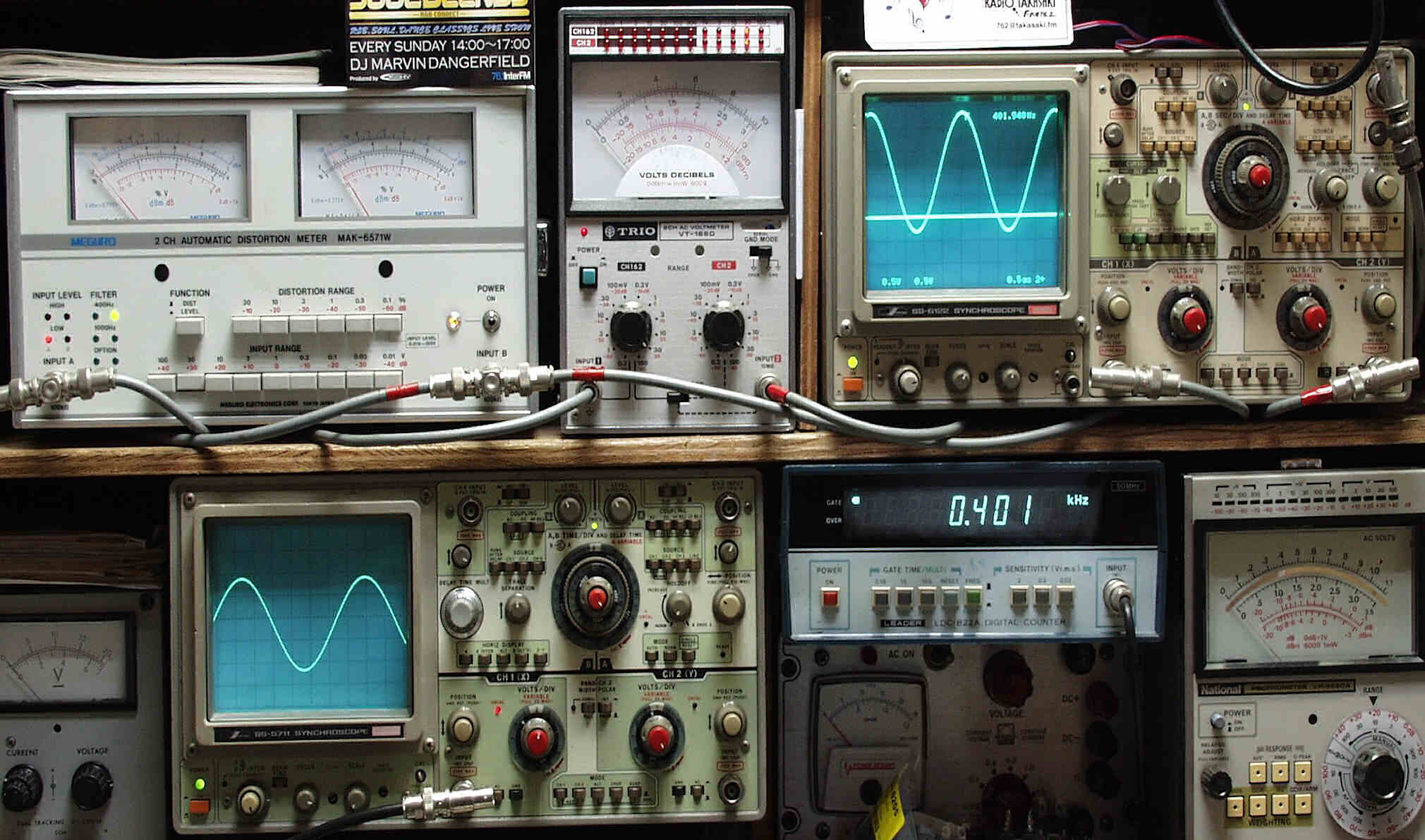

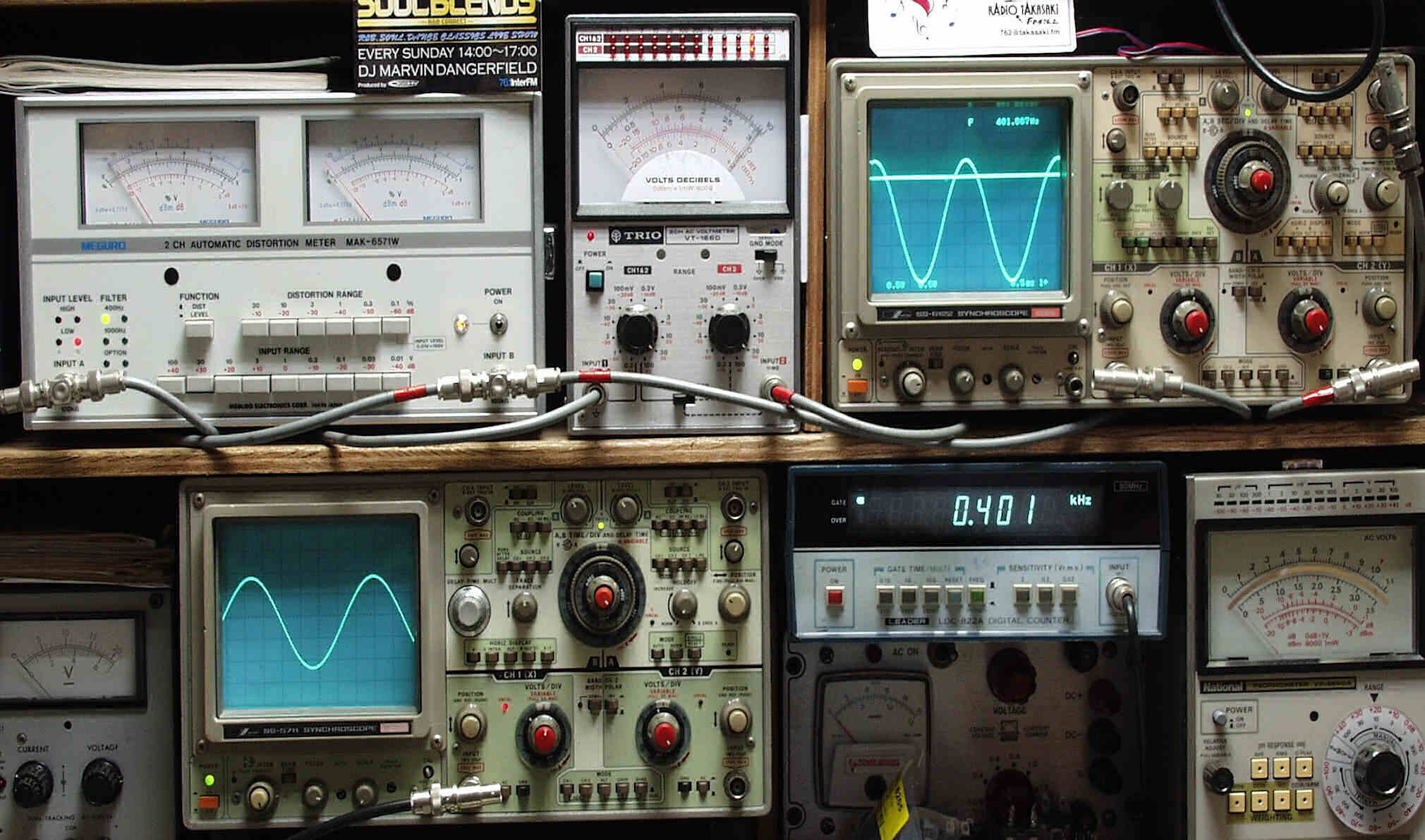

| 俤俀俠丏丂俴懁丄俁侾倁亖侾俀俉倂弌椡丂侽丏侽俀亾榗傒丂侾侽侽侽俫倅 |

|

| 俤俀俢丏丂俴懁丄俁侾倁亖侾俀俉倂弌椡丂侽丏侽俀亾榗傒丂係侽侽俫倅 |

|

| 丂丂丂 |

| 偙偙偵宖嵹偝傟偨幨恀偼丄廋棟埶棅幰偺婡婍傪嶣塭偟偨幰偱偡丄偦偺徰憸尃丒斉尃丒挊嶌尃摍偼丄曻婞偟偰偍傝傑偣傫丅 丂幨恀丒婰帠傪柍抐偱彜梡棙梡丒揮嵹摍偡傞偙偲傪丄嬛偠傑偡丅 丂Copyright(C) 2013丂Amp Repair Studio All right reserved. |